Die Projektarbeit Stickstofflaser wurde von D. Arendt, R. Ochs und K. Breuer durchgeführt. Damit der Stickstofflaser nicht ganz vergessen wird und möglicherweise hier einige wichtige Informationen erarbeitet worden sind, die für andere Menschen wertvoll oder wichtig sein könnten, habe ich mich dazu entschieden, ein paar Texte und Bilder von dem Stickstofflaser hier zu veröffentlichen. Keiner von uns hatte vorher etwas mit Hochspannung, Vakuum und allgemein etwas mit Laser zu tun. VIele Sachen wurden durch langes Ausprobieren und Kopfzerbrechen erarbeitet. Dafür wurde innerhalb der Projektarbeit eine Menge gelernt, und so soll es ja auch sein! Einfach ins kalte Wasser und auf geht’s. Die Gesamtkosten (Bauteile) verlaufen sich in etwa auf 4000€, dazu kommt natürlich noch die Entwicklung (Hardware/Software). Die genaue Theorie hinter einem Laser spare ich mir hier, bzw. die allgemeine Funktion eines Stickstofflasers. Dazu gibt es genügend Informationen im Internet / Bücher.

Die Projektarbeit Stickstofflaser wurde von D. Arendt, R. Ochs und K. Breuer durchgeführt. Damit der Stickstofflaser nicht ganz vergessen wird und möglicherweise hier einige wichtige Informationen erarbeitet worden sind, die für andere Menschen wertvoll oder wichtig sein könnten, habe ich mich dazu entschieden, ein paar Texte und Bilder von dem Stickstofflaser hier zu veröffentlichen. Keiner von uns hatte vorher etwas mit Hochspannung, Vakuum und allgemein etwas mit Laser zu tun. VIele Sachen wurden durch langes Ausprobieren und Kopfzerbrechen erarbeitet. Dafür wurde innerhalb der Projektarbeit eine Menge gelernt, und so soll es ja auch sein! Einfach ins kalte Wasser und auf geht’s. Die Gesamtkosten (Bauteile) verlaufen sich in etwa auf 4000€, dazu kommt natürlich noch die Entwicklung (Hardware/Software). Die genaue Theorie hinter einem Laser spare ich mir hier, bzw. die allgemeine Funktion eines Stickstofflasers. Dazu gibt es genügend Informationen im Internet / Bücher.

Der Laser funktioniert:

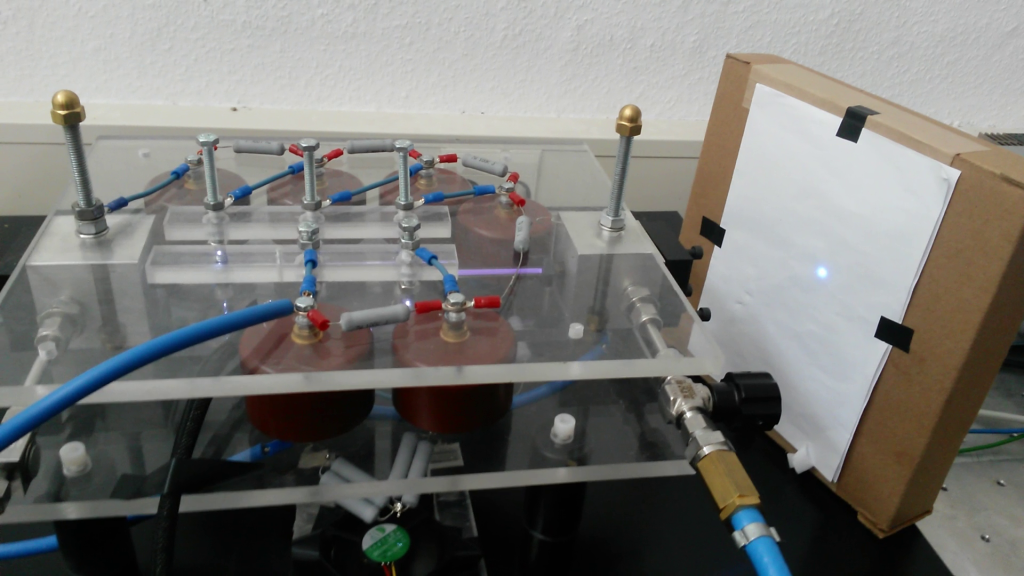

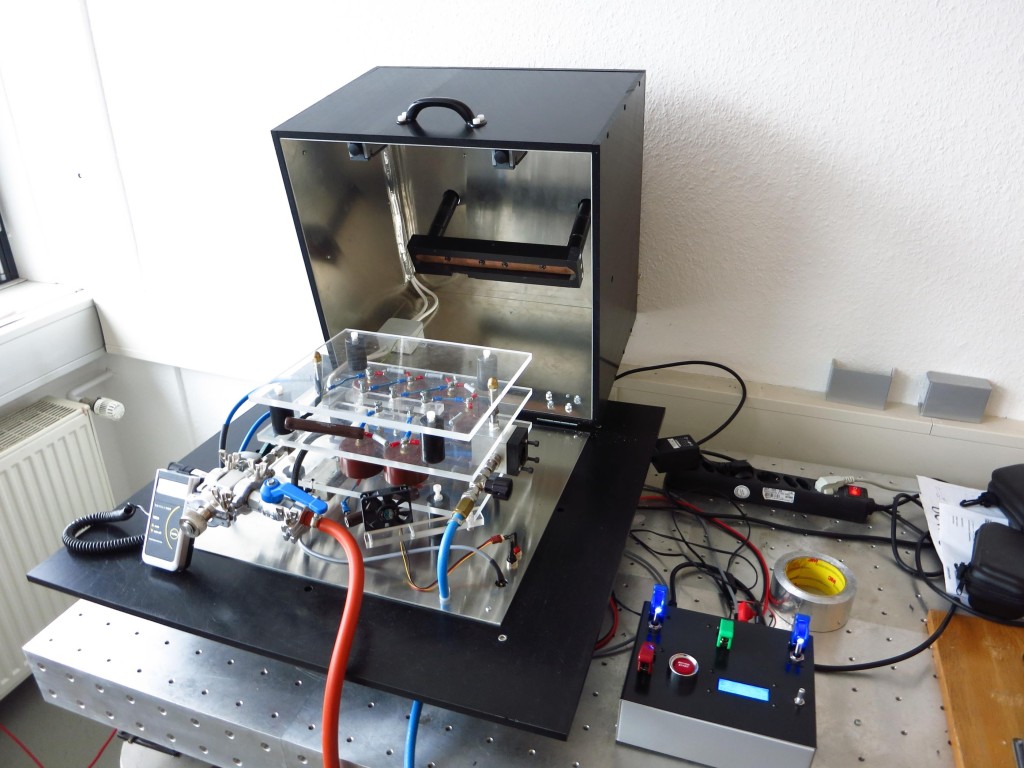

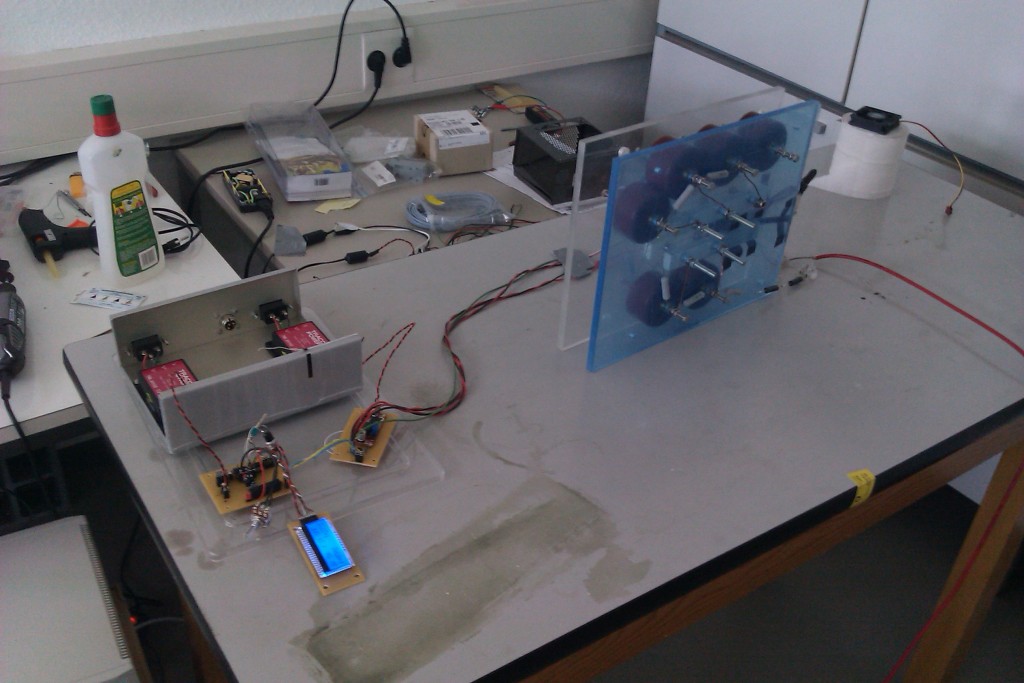

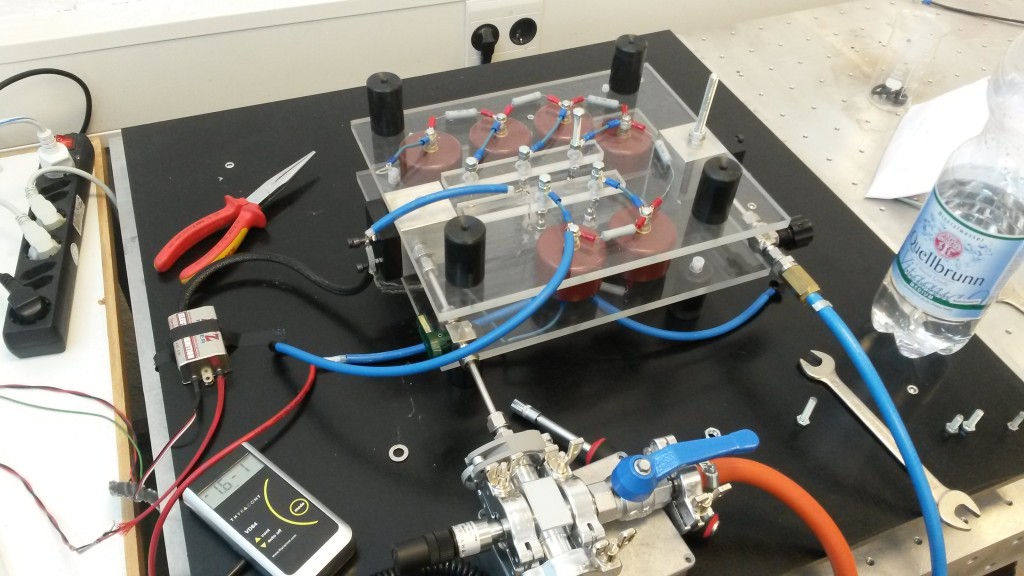

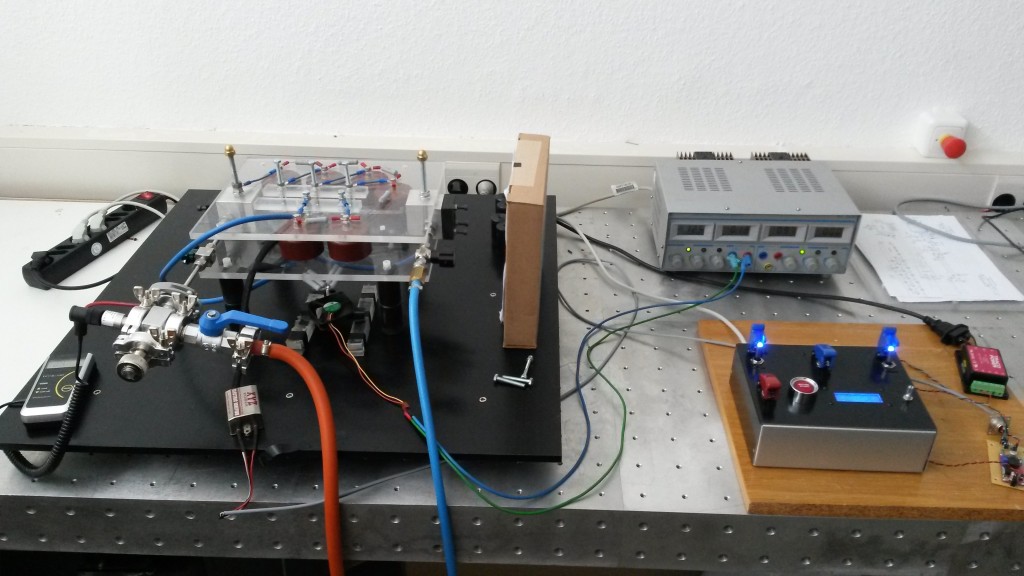

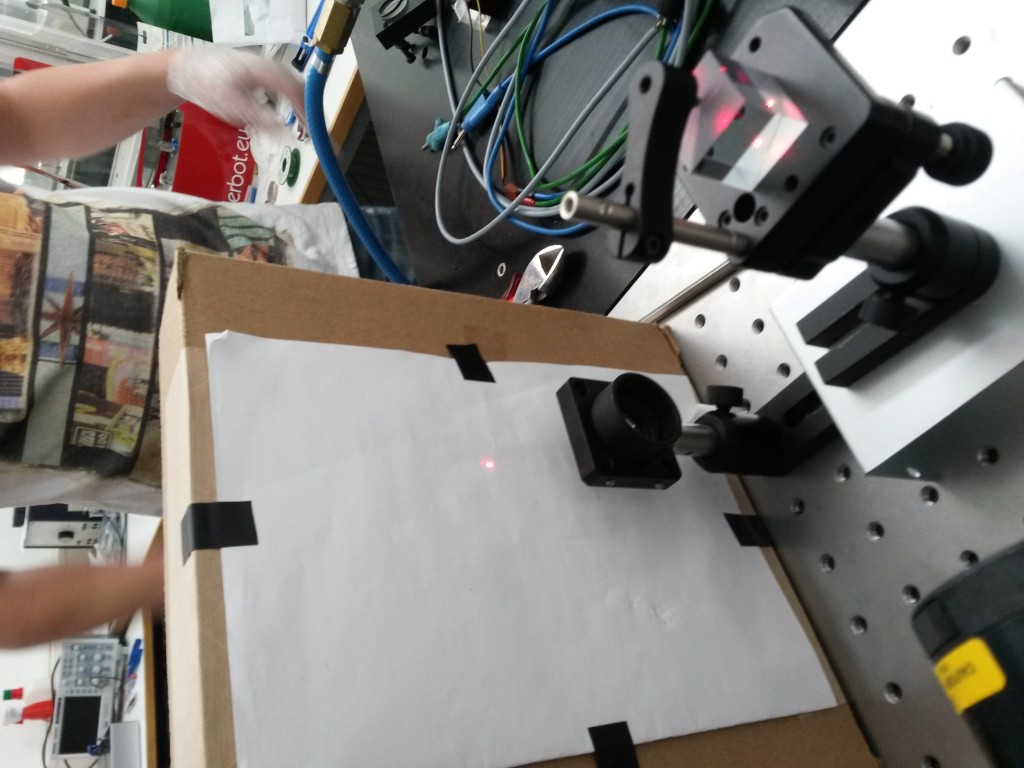

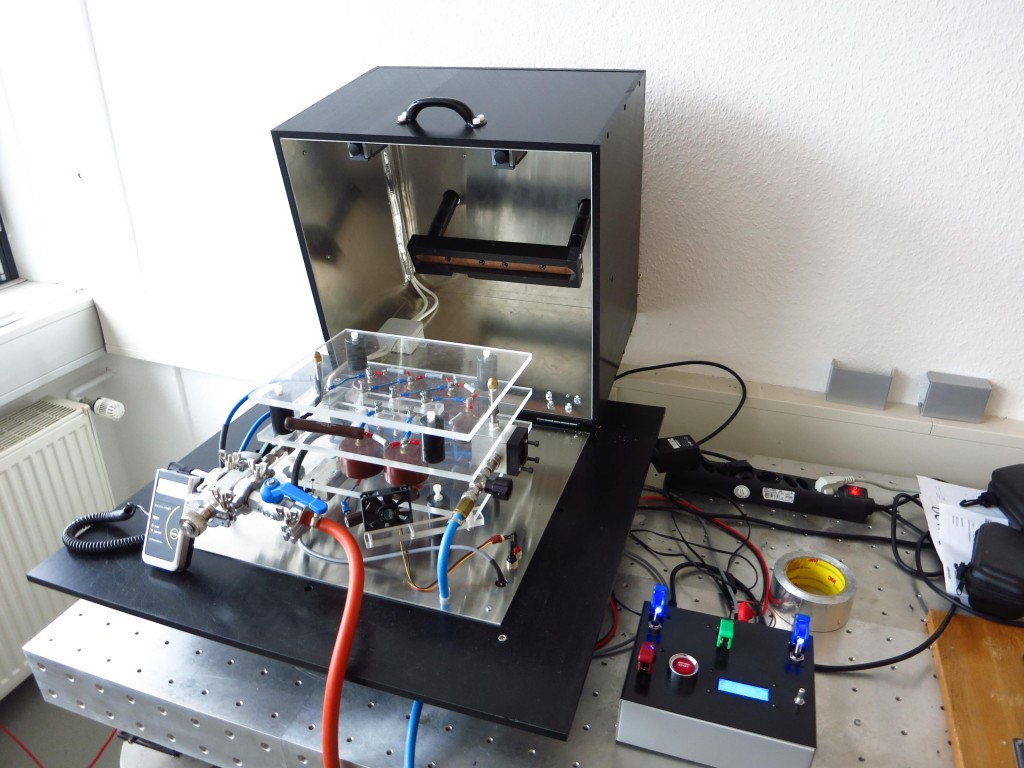

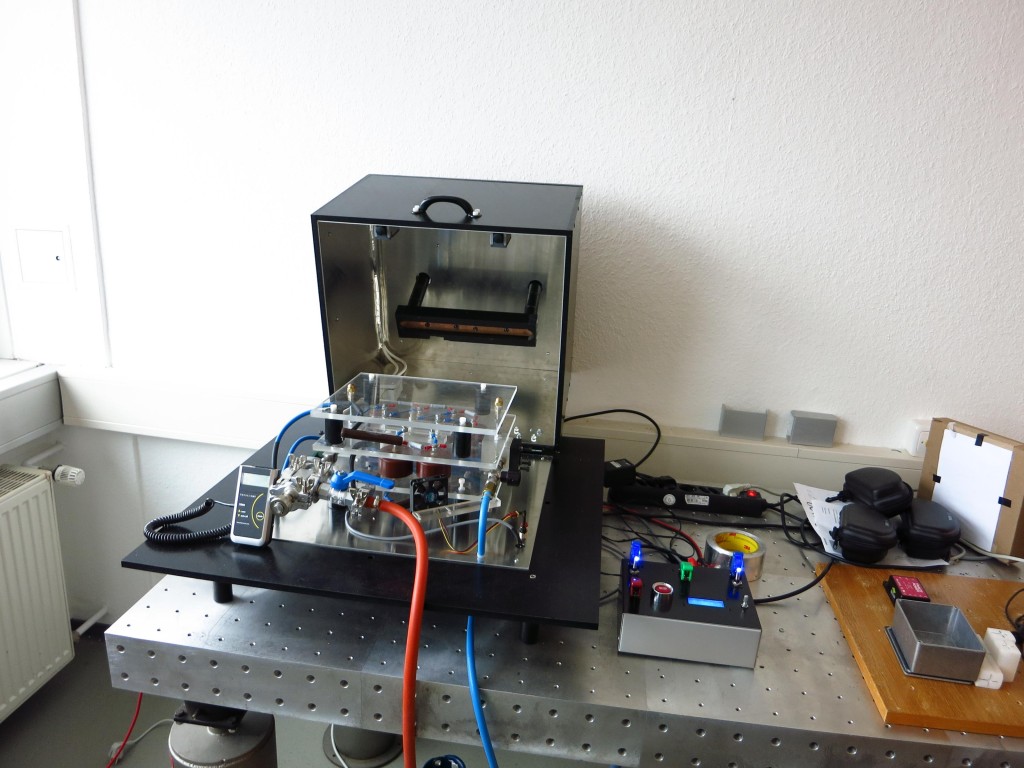

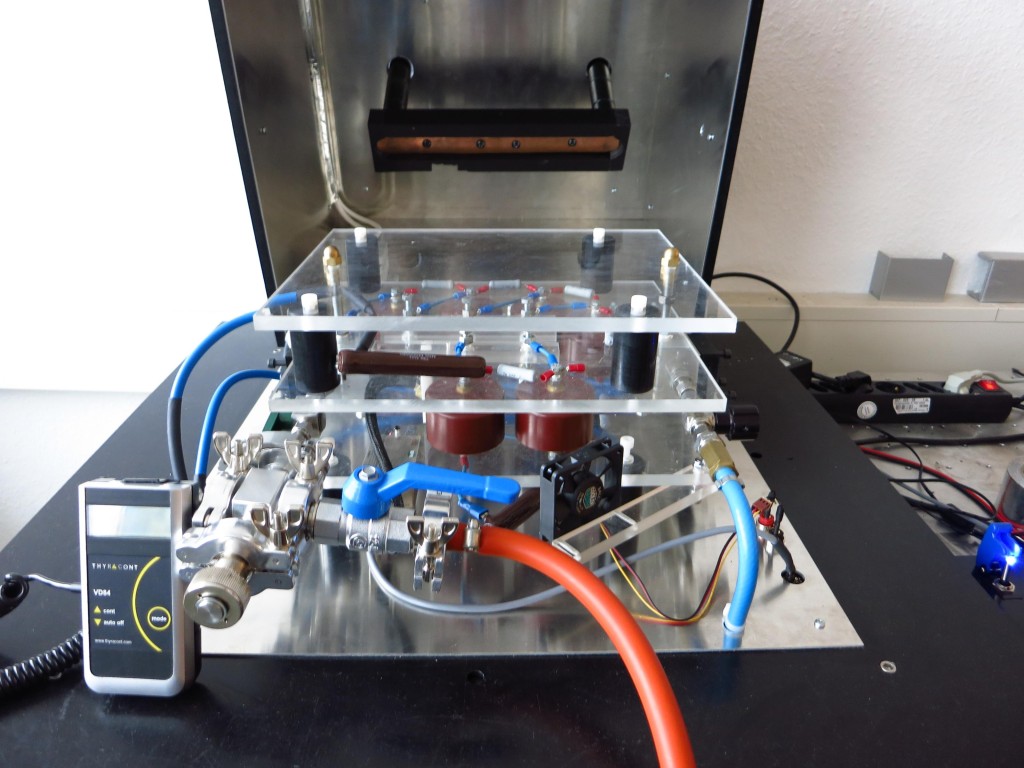

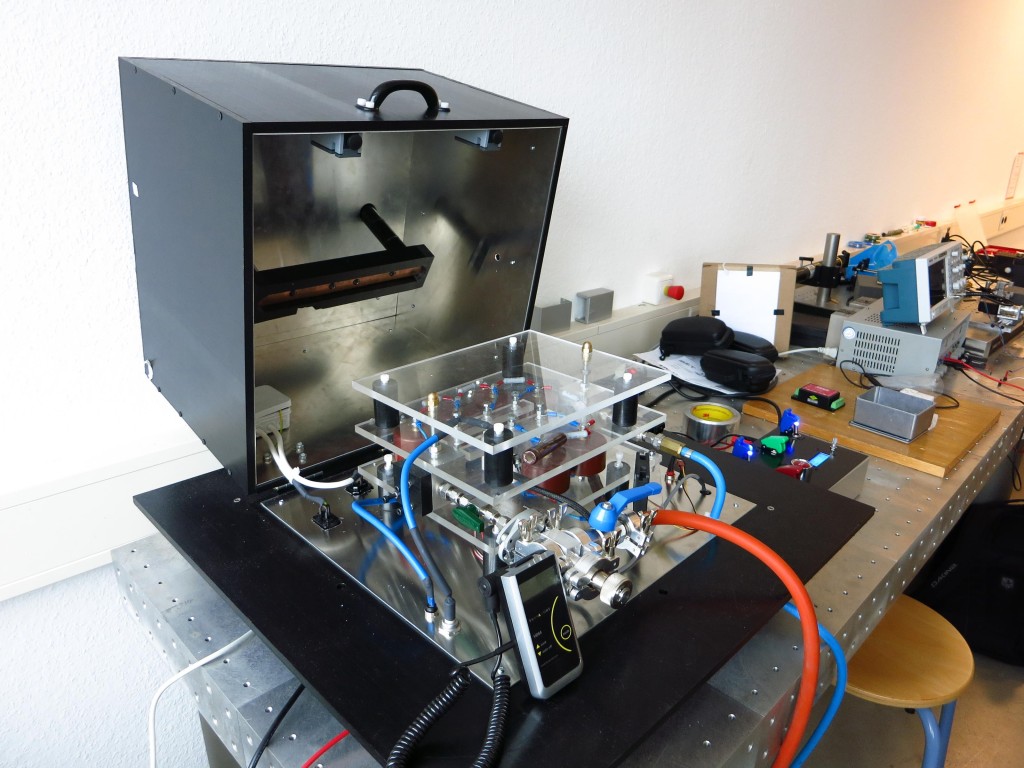

Dies war eines der ersten Bilder des funktionierenden Stickstofflasers. Auf dem Blatt Papier kann der Laser-Strahl gesehen werden. Die Wellenlänge von 337,1nm des Laser-Strahls liegt außerhalb des sichtbaren Bereichs des menschlichen Auges. Durch die fluoreszierenden Stoffe, die in Papier enthalten sind, kann der Strahl sichtbar gemacht werden. Viele Sachen fehlen hier noch. Das zweite Bild zeigt die finale Version vom Stickstofflaser. Was hier genau alles zu sehen ist, wird im weiteren Verlauf des Artikels beschrieben.

Einführung

Beschreibung der Aufgabenstellung

Ziel des Projekts ist der Aufbau eines longitudinal-gepumpter Niederdruck Stickstoff-Lasers (N2-Laser). Stickstoff-Laser bieten eine verhältnismäßig einfache (im Vergleich zu anderen Lasersystemen, wie z.B. Excimer- oder Free-Electron-Laser) Möglichkeit, hoch intensives UV-Licht (337,1nm) zu erzeugen. Vorteil der longitudinalen Geometrie ist die deutlich bessere Strahlqualität im Vergleich zu typischen TEA-Laser (Transversely Excited Air). Die Anschaffung eines kommerziellen Systems ist aus Preisgründen nicht realisbierbar (ca. 30.000€). Sämtliche Komponenten werden selbst gebaut (ausgenommen die HV-Versorgung des Marx-Generators).

Verwendungszweck und zukünftige Nutzung

Die hoch intensive UV-Lichtquelle bietet vielfältige Einsatzmöglichkeiten für Untersuchungen an fluoreszierenden Materialien (z.B. Leuchtstoffen, in jeder weißen LED enthalten). Weiterhin wäre es möglich, Stickstoff in anderen Gasen zu detektieren. Außerdem können verschiedene Untersuchungen im Bereich der Medizin und Biotechnologie vorgenommen werden (z.B. Sicherheitsmerkmale und Fluoreszenzmarker). Nachfolgearbeiten sollen folgen, wie z.B. die Erweiterung und Entwicklung eines Farbstoff-Laser (Pumpen per Stickstoff-Laser).

Übersicht der benötigten Komponenten

- Vakuum-System

- Vakuum-Pumpe, Messgerät, Füllgas, Druckminderer, Anschlüsse, Rohre, Schläuche

- Marx-Generator (HV-Impulsgenerator/Stoßgenerator)

- Lade- und Entladewiderstände, HV-Kondensatoren (Doorknob), HV-Dioden, HV-Leitungen, Schrauben, Hutmuttern (Funkenstrecke)

- Steuerelektronik + Software

- Microcontroller, Zündspule (CDI), Optokoppler, elektrische Kleinteile

- mechanischer Aufbau

- Quarz-Kapillare, optischer Spiegel (UV-Bereich) und Quarz-Fenster (Austrittsfenster)

- Positionsendschalter, Entladebügel (Eigenbau)

- Gehäuse aus POM (Polyoxymethylen)

- Diverse Anschlüsse (HV-Buchse, Bananenstecker etc.)

Zusammenspiel der Komponenten

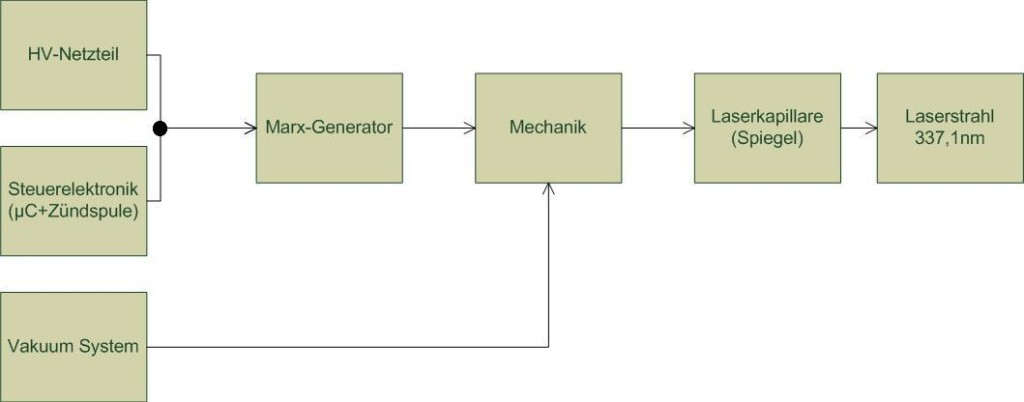

Das HV-Netzteil erzeugt eine Spannung von 6kV (Gleichspannung). Diese Spannung reicht nicht aus, um einem Durchbruch im Rezipienten, welcher mit Stickstoff gefüllt ist, zu erzeugen. Um eine Spannung von ca. 15-30 kV zu erzeugen, wird mit dem HV-Netzteil ein Marx-Generator betrieben. Dieser Generator erzeugt, beim gezielten Auslösen (Triggerung) der Funkenstrecken und somit entstehender Reihenschaltung von n-Kondensatoren, die n-fache der Eingangs-Spannung (wobei n für die Anzahl der Stufen bzw. Kondensatoren steht → z.B. 6 Kondensatoren = 6*6kV=36kV Impuls). Die Triggerung des Marx-Generators übernimmt die Steuerelektronik. Wenn ein Trigger-Signal von der Steuerelektronik ausgelöst wird, entsteht eine Entladung, diese erzeugt eine Emission bei einer Wellenlänge von 337,1nm. Diese Wellenlänge ist für das menschliche Auge nicht sichtbar und kann z.B. mit einem Blatt Papier sichtbar gemacht werden (Anregung der fluoreszierenden Stoffe, z.B. Calciumcarbonat).

Laser-Komponenten im Detail

Marx Generator

Theorie: Marx Generator

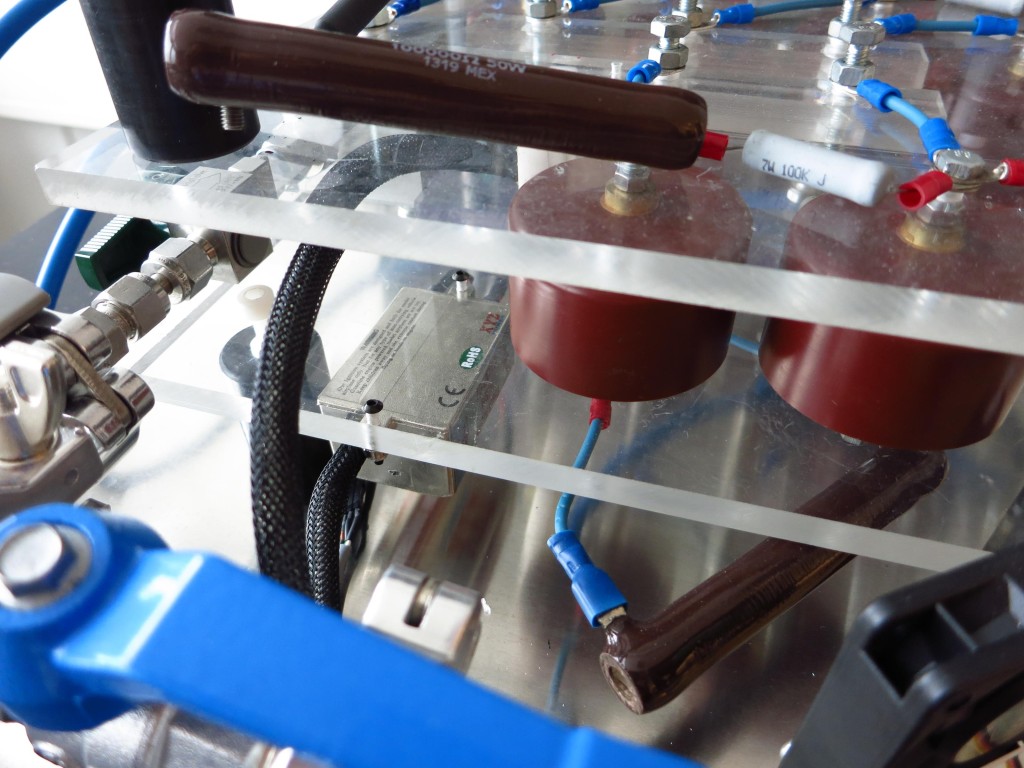

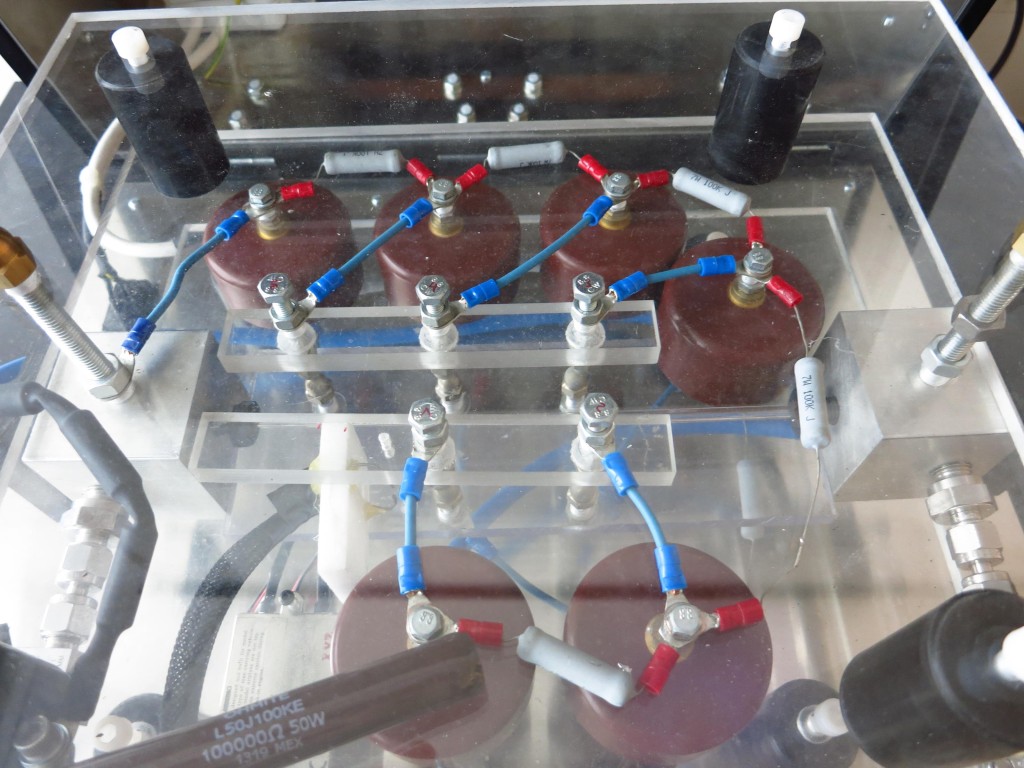

Dies war die erste Anlaufstelle und der wichtigste Teil überhaupt. Ohne Hochspannung, kein Stickstofflaser. Der Marx Generator ist ein sehr einfacher Stoßgenerator oder Impulsgenerator, um Hochspannungs-Impulse zu erzeugen. Dies wird bei einem Stickstoff-Laser benötigt, um das Stickstoff anregen zu können und somit zum “lasern” gebracht zu werden. Benötigt wird eine Spannung von etwa 25-50kV. Die Entwicklung des Marx Generators ist durch ziemliche viele Schritte gelaufen, da extrem viele Probleme mit der Zeit erst aufgetaucht sind, die vorher keiner voraussehen konnte. Hierzu gehören hauptsächliche EMV-Probleme. Der hier gebaute 6-stufige Marx Generator erzeugt 36kV Impulse und besteht aus 6x2nF HV-Kondensatoren (Doorknob) und einigen 100kohm Lade- und Entladewiderstände.

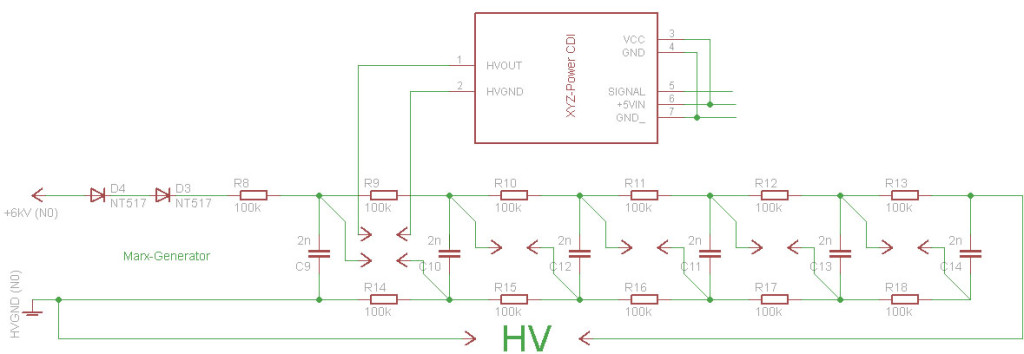

Schaltplan (6-stufiger Marx Generator):

HV-Netzteil (6kV/10mA):

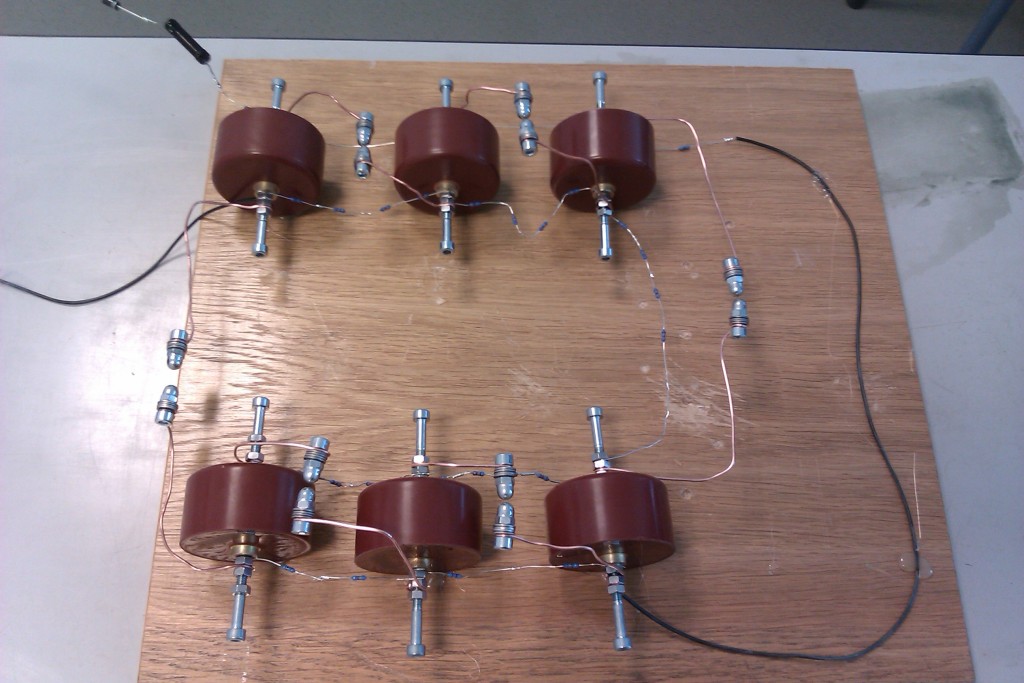

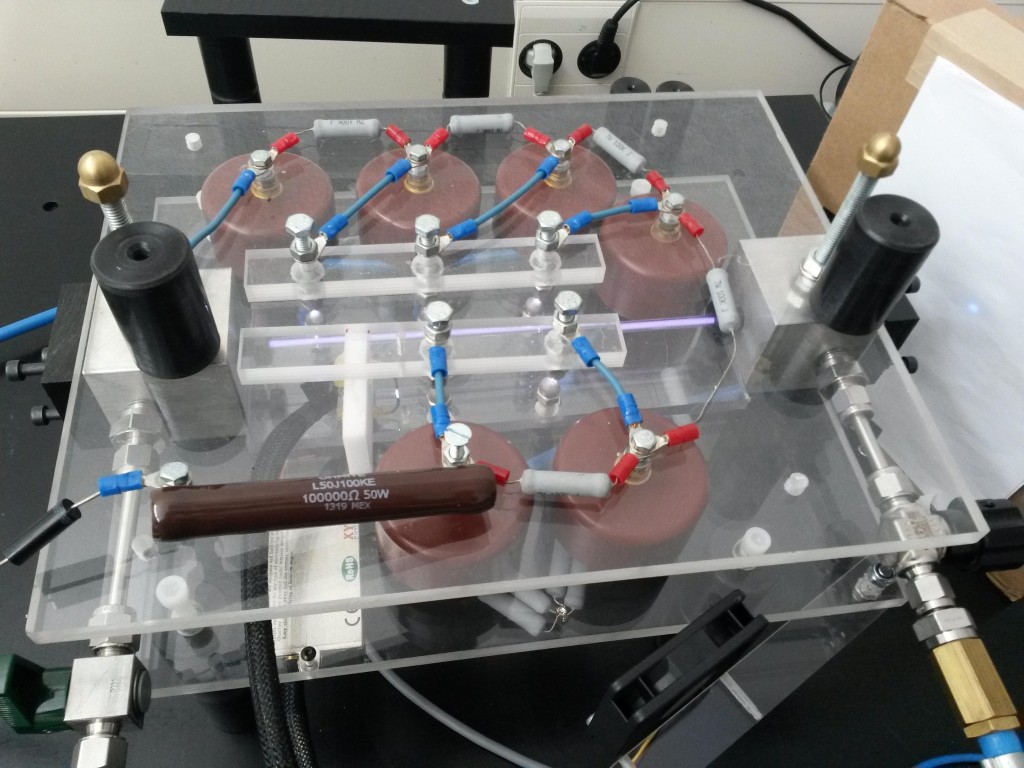

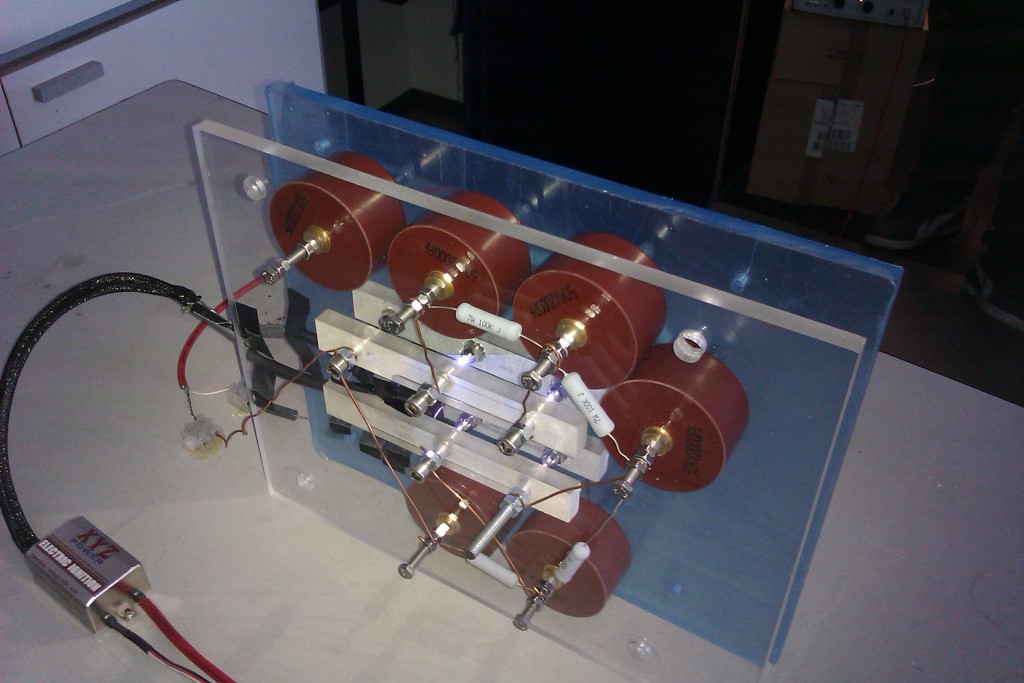

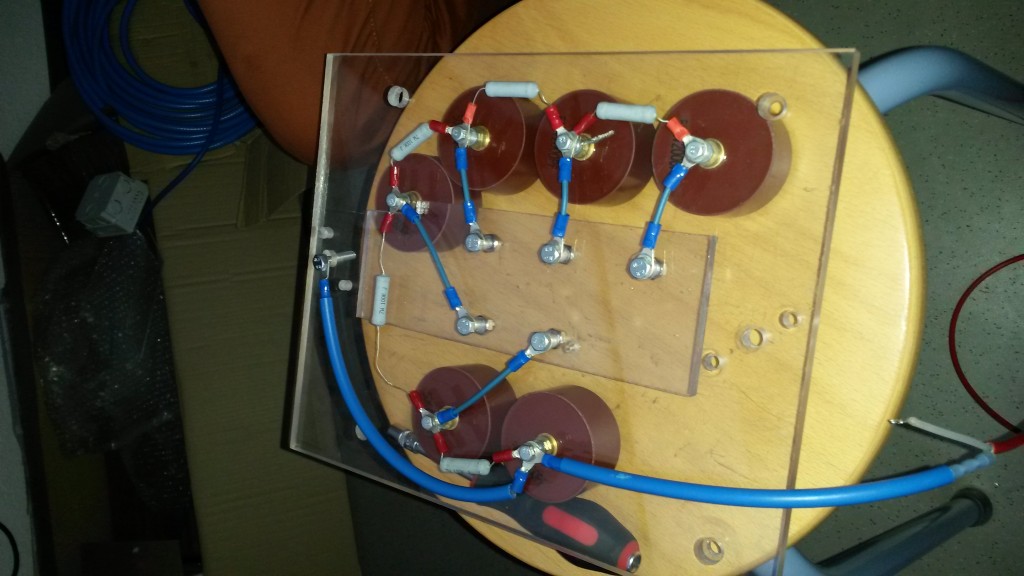

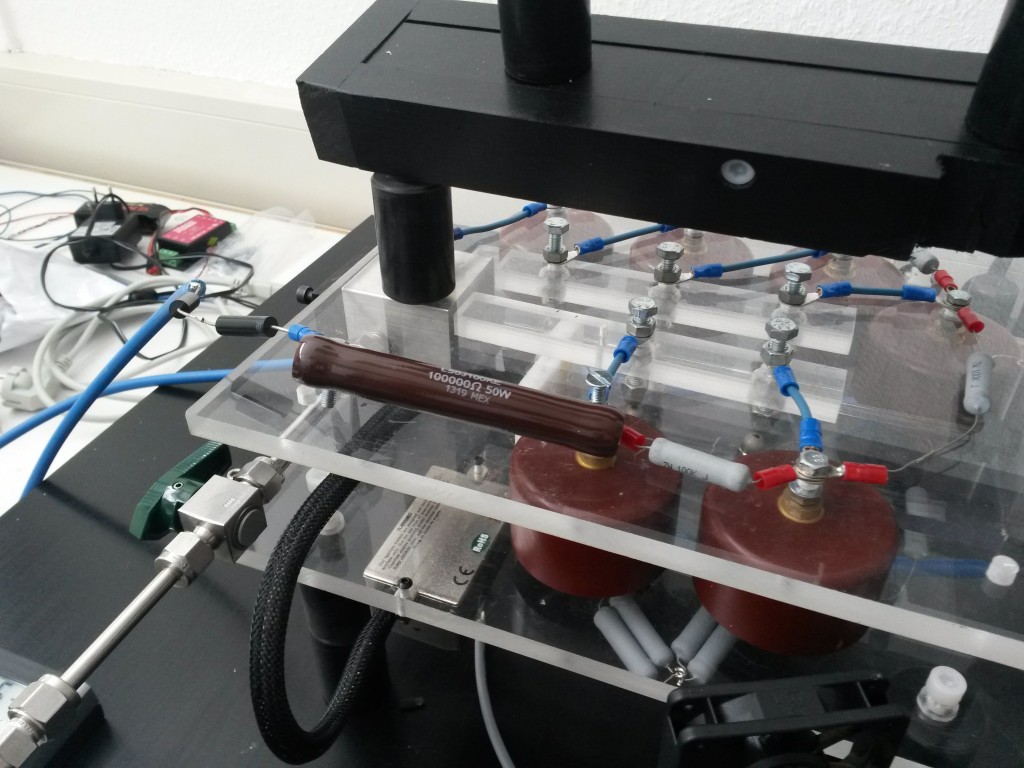

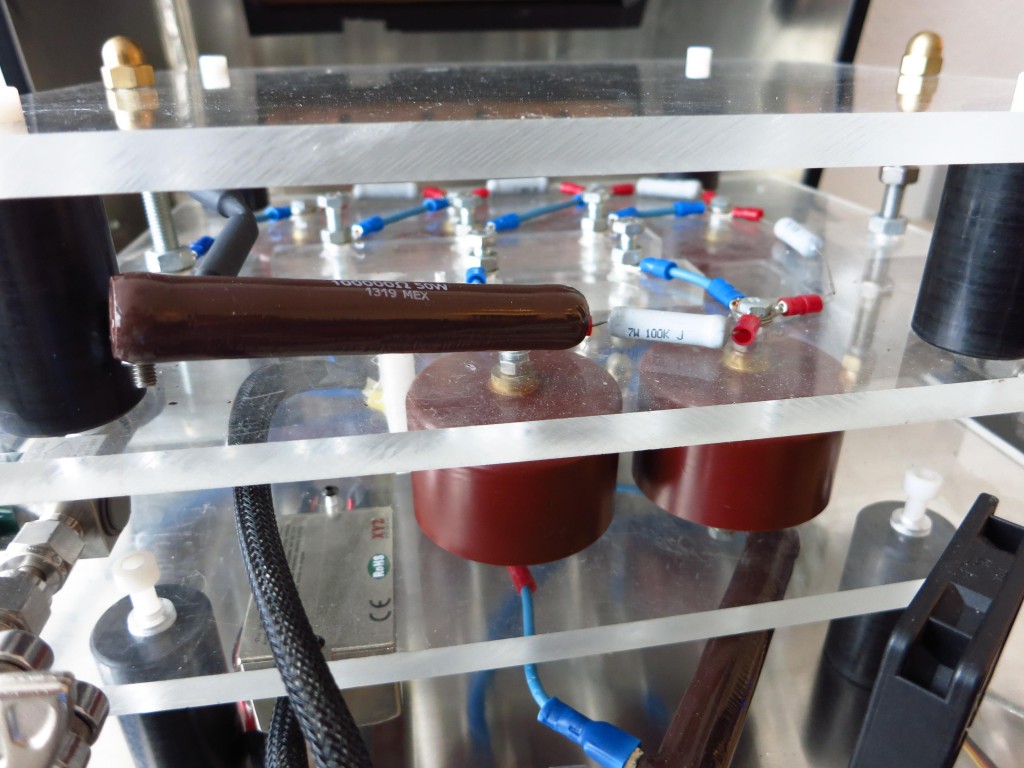

Doorknob Kondensatoren (2nF/50kV) als Ladekapazitäten für den Marx Generator:

Drahtwiderstand (100kohm/50W) als Lade- und Entladewiderstand (nur für den ersten Lade- und Entladewiderstand, wegen Wärmeentwicklung). Für die restlichen Widerstände wurden 100kohm/7W Metallschicht-Widerstände benutzt:

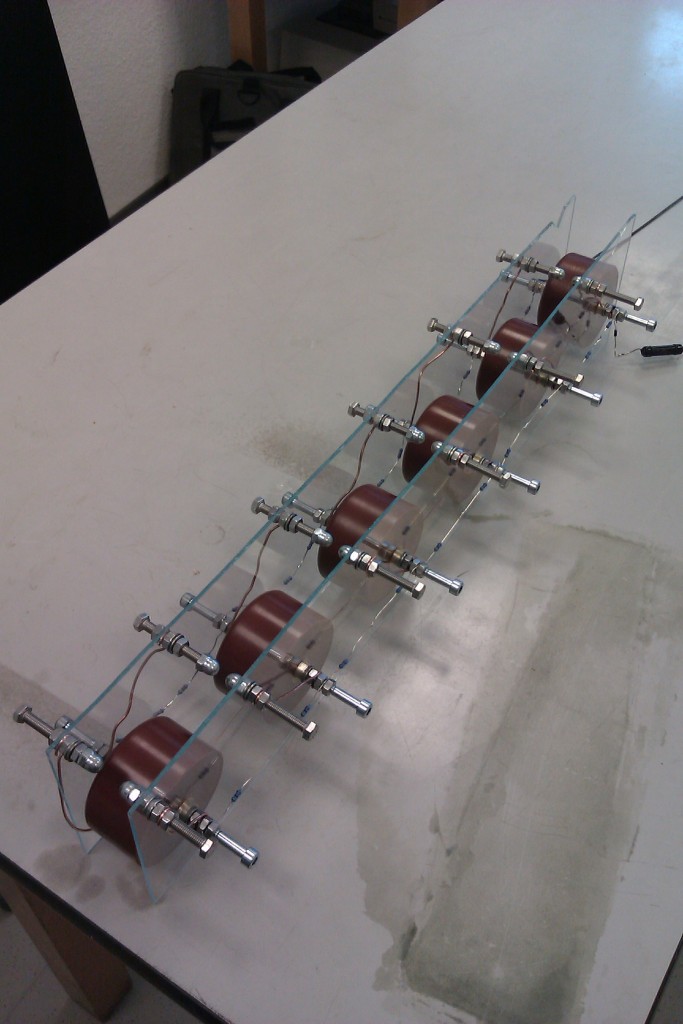

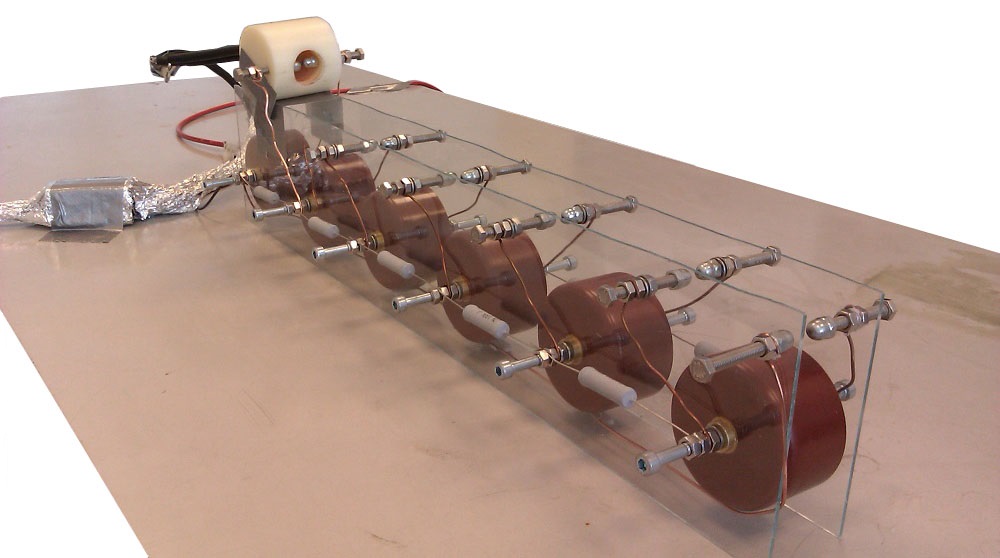

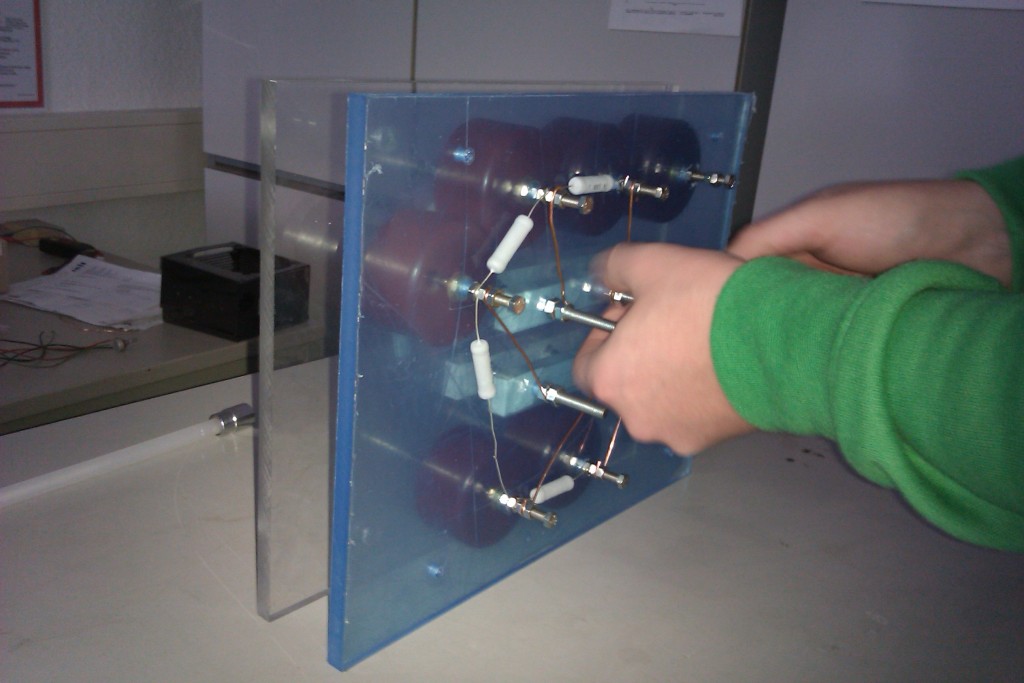

Bilder von einigen Marx Generator Prototypen:

Für die Funkenstrecken wurden handelsübliche Hutmuttern verwendet (ein Bild von einigen Hutmuttern die einige Zeit als Funkenstrecke arbeiten mussten):

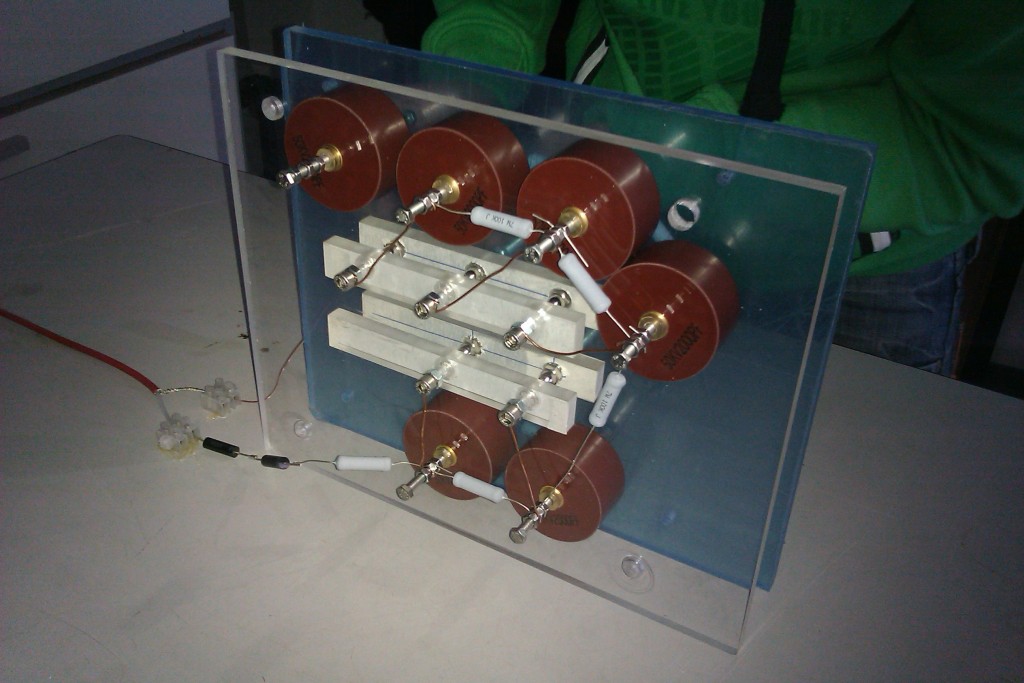

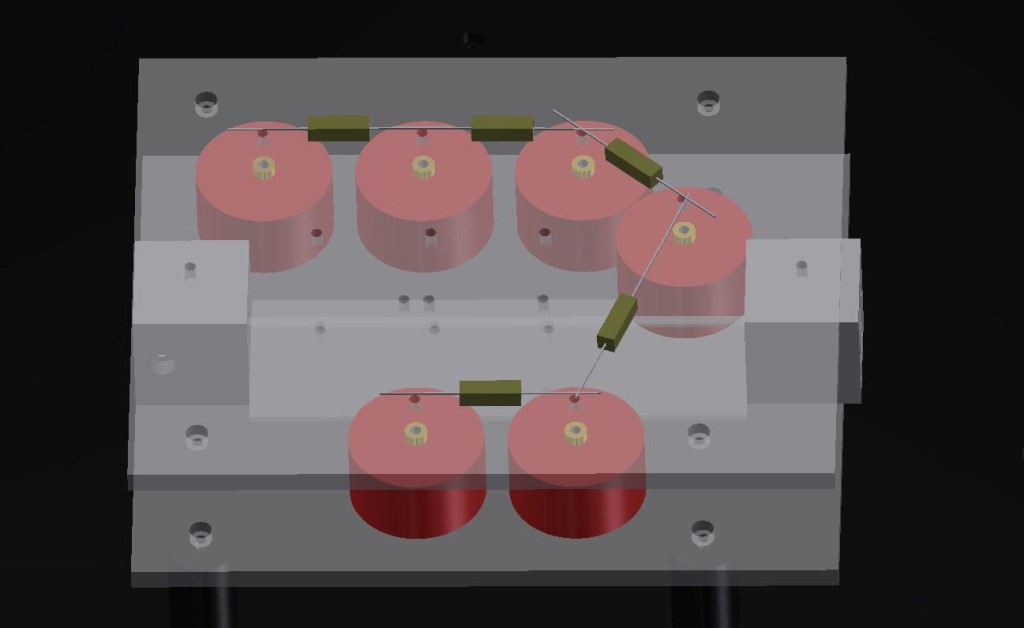

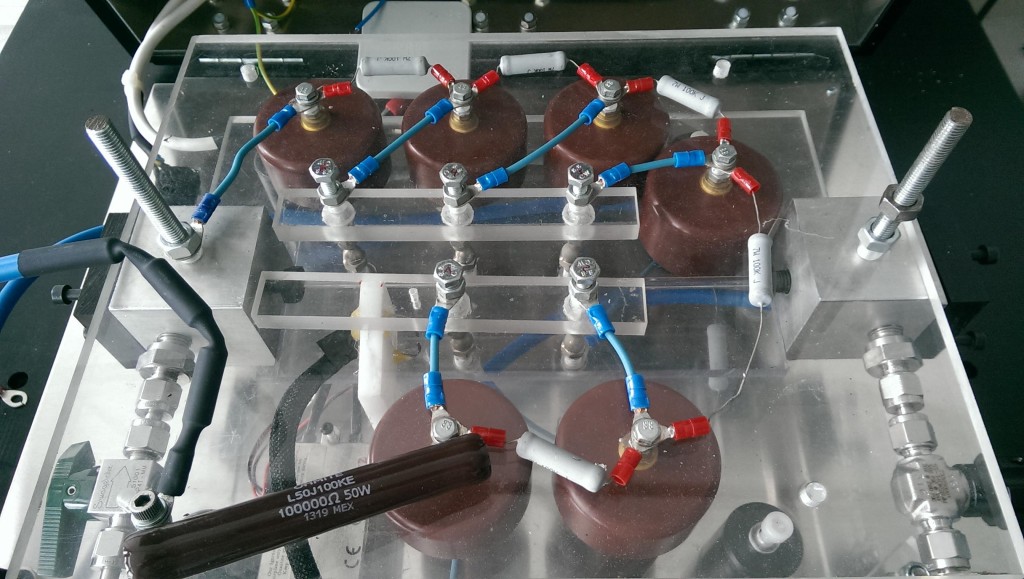

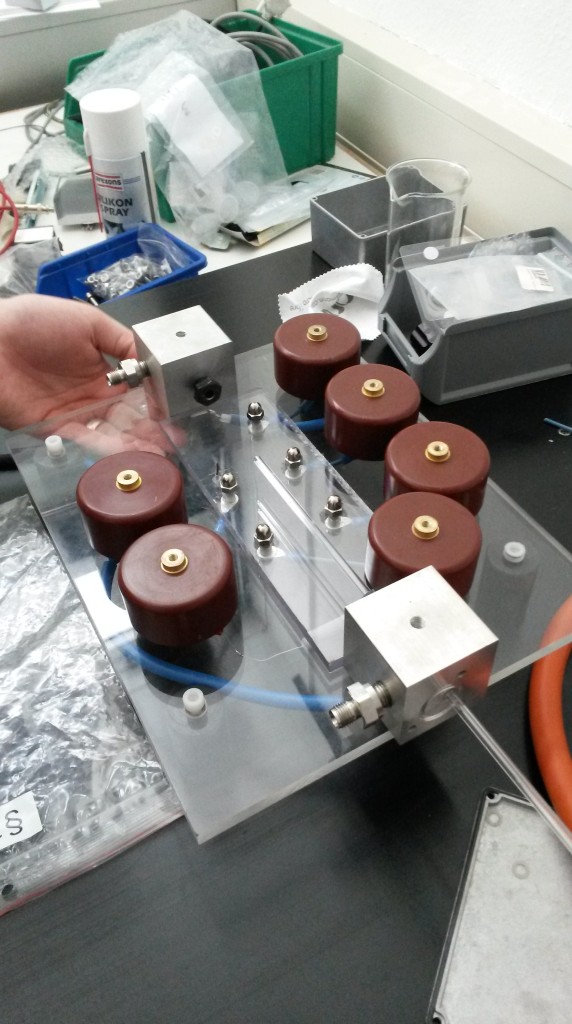

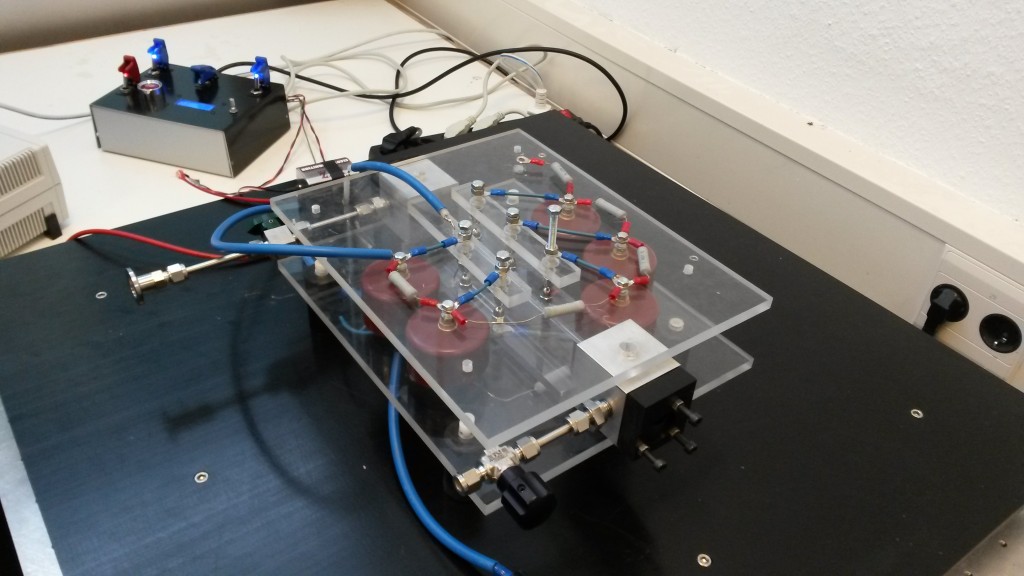

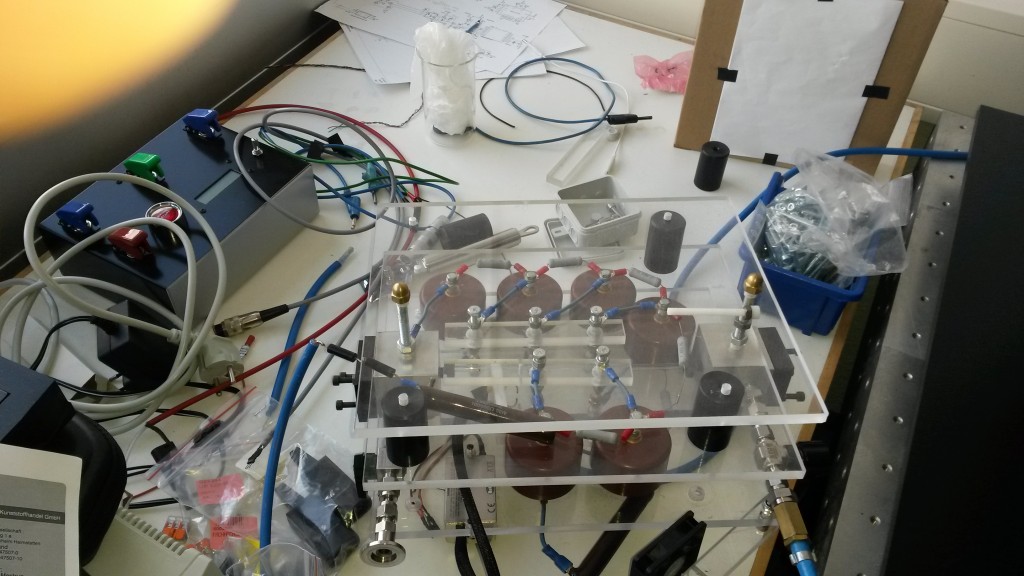

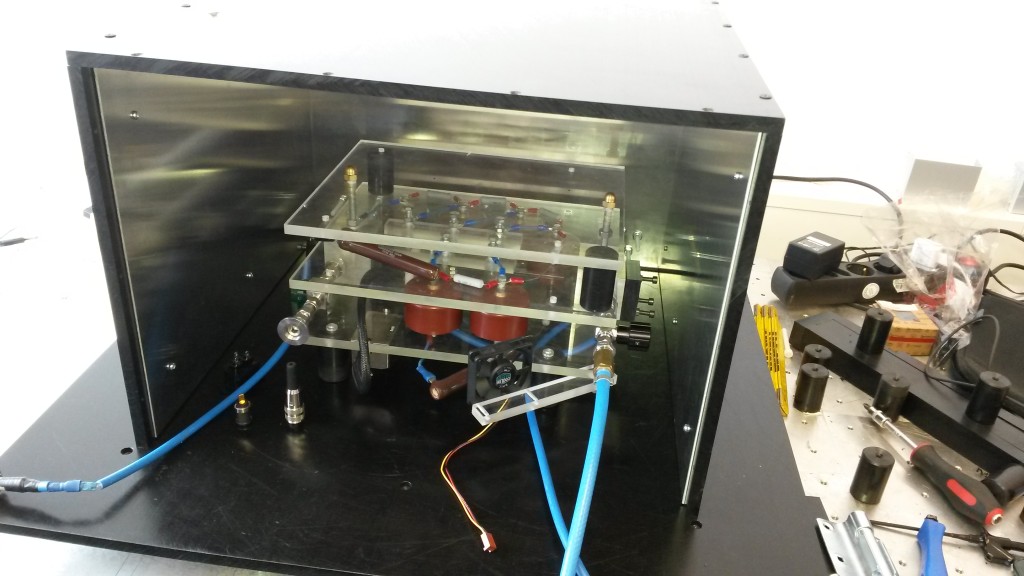

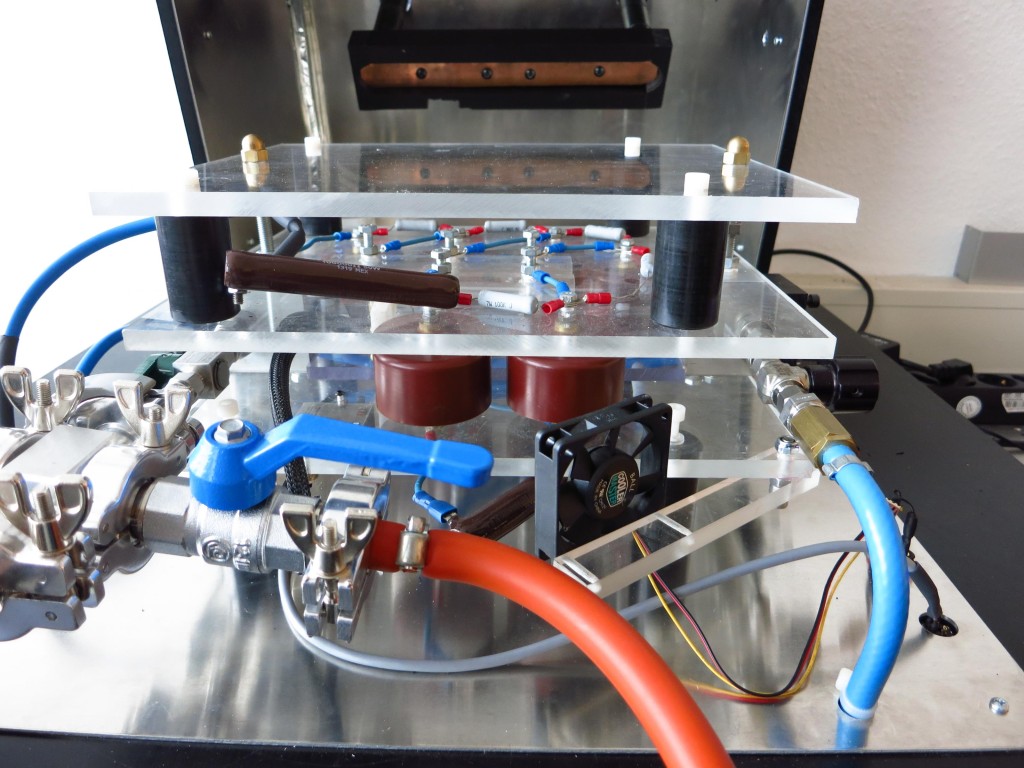

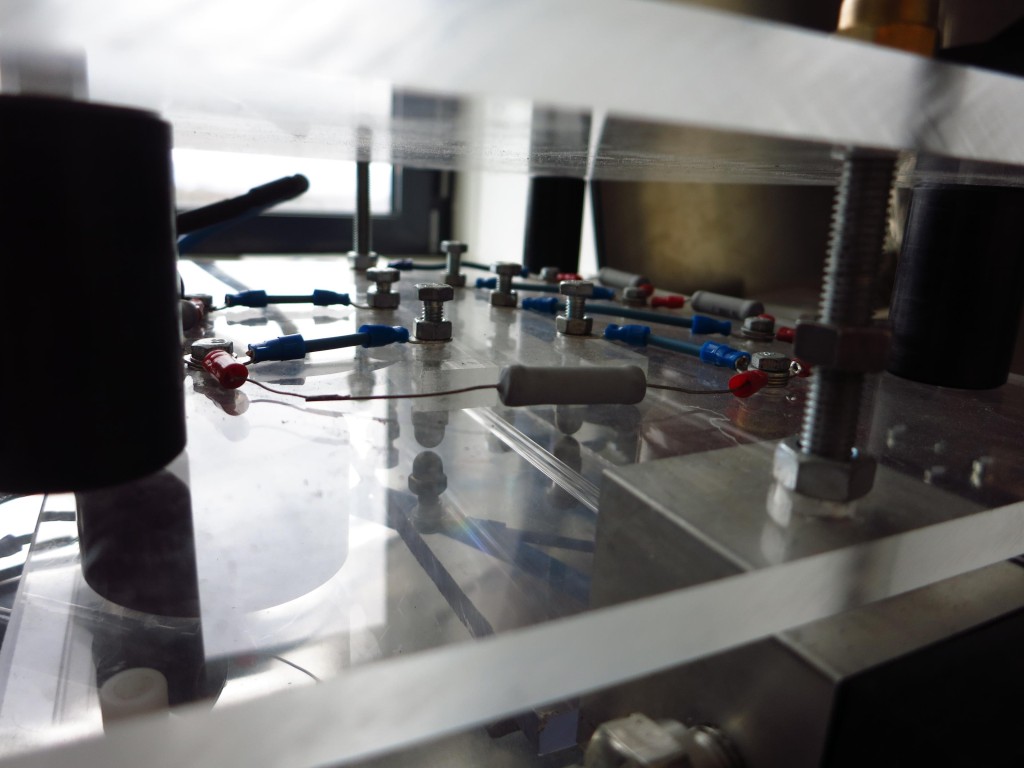

Das fertige Design des Marx Generators für den Stickstofflaser:

Triggerung des Marx Generators

Um dem Marx-Generator gezielt zu betreiben, sei es mit einer festen Frequenz oder per „Single Shot“, wird etwas benötigt, um die Funkenstrecken gezielt auszulösen. Zu diesem Zweck wird eine Triggerfunkenstrecke integriert. Diese erzeugt einen extern gezündeten Funken, welcher zum größten Teil UV-Licht erzeugt. Dieses UV-Licht ionisiert die Luft und reduziert die Durchbruchspannung der FS. Um diesen Effekt nicht nur bei der Triggerfunkenstrecke zu nutzen, sollten die restlichen Funkenstrecken so angeordnet werden, dass sie sich „sehen“ können (Kettenreaktion → Vorionisierung der restlichen Funkenstrecken).

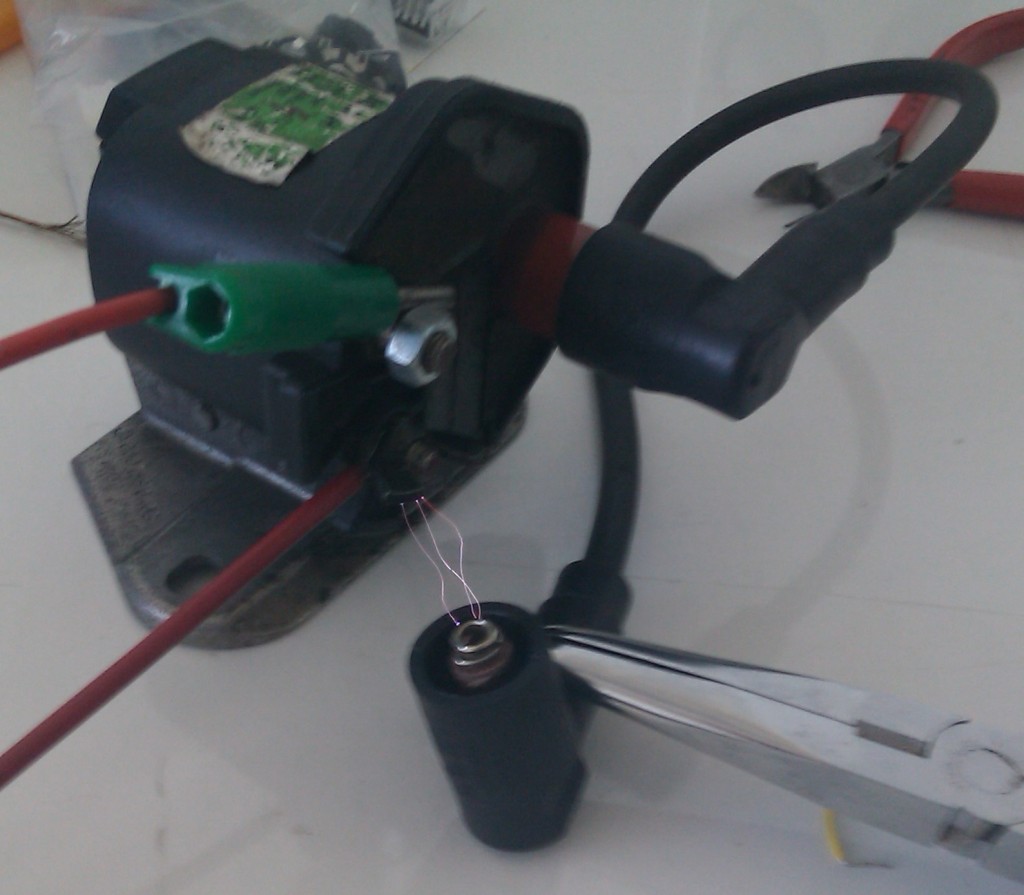

Diese Triggerfunkenstrecke kann z.B. durch eine KFZ-Zündspule realisiert werden und wird extern über eine Elektronik (z.B. µC oder PC) gesteuert. Wird diese Triggerfunkenstrecke in die Nähe der ersten Funkenstrecke gebracht, erleichtert es der ersten Funkenstrecke (durch Vorionisierung) einen Funken zu bilden. Durch das Einschalten der Triggerfunkenstrecke wird die erste Funkenstrecke „getriggert“ und somit der Marx-Generator ausgelöst. Dadurch lässt sich das gesamte System über eine externe Hardware steuern.

Eine weitere wichtige Problem-Lösung bzw. Optimierung wurde durch eine Kondensatorentladungszündung erreicht. Um einen Trigger-Impuls für den Marx-Generator (Triggerfunkenstrecke) zu erzeugen, wurde am Anfang des Projekts eine normale KFZ-Zündspule verwendet. Die Ansteuerung für eine solche Zündspule erweist sich als ziemlich einfach. Ein Timer-Baustein oder ein Microcontroller, der ein Rechtecksignal erzeugt, kann direkt mit z.B. einem MOSFET (Schalter) verbunden werden. Somit können Hochspannungs-Impulse für eine Triggerfunkenstrecke erzeugt werden. Allerdings benötigen diese Zündspulen einen hohen Aufladestrom. Dies wiederum bedeutet eine ziemlich starke Hitzeentwicklung der Bauteile (eine KFZ-Zündspule benötigt eine Spannung von 12V und einen Ladestrom von etwa 2A, je nach Trigger-Frequenz). Deswegen wurde nach einer kurzen Testphase die KFZ-Zündspule durch eine Kondensatorentladungszündung ersetzt (CDI, Capacitor Discharge Ignition). Die ausgewählte CDI besitzt direkt einen Takteingang und kann mit einer Spannung von etwa 4.8-6V betrieben werden. Der Unterschied zwischen einer normalen Zündspule und einer CDI kann direkt am ersten Buchstaben abgelesen werden (C=Capacitor). Über einen Step-Up-Booster (DC/DC) wird ein Kondensator auf etwa 400-500V aufgeladen, dieser Kondensator muss natürlich impulsfest sein und hohe Spannungen vertragen. Der aufgeladene Kondensator wird dann über eine kleine Zündspule entladen. Die Zündspule wirkt hier nicht mehr als Energiespeicher und Spannungs-Multiplikator (Transformator), sondern als reiner Spannungs-Multiplikator. Somit kann ein hoher Spannungs-Impuls erzeugt werden. Als einer der großen Vorteile der CDI hat sich die kompakte Bauform und der niedrige Stromverbrauch gezeigt (etwa 400mA). Allerdings ist der interne Aufbau einer CDI komplexer als eine einfache Zündspule (ggf. teurer).

Eine KFZ-Zündspule über einen MOSFET angesteuert, durch die hohe Stromaufnahme und Wärmeentwicklung wurde die KFZ-Zündspule duch eine CDI ersetzt:

CDI (Capacitor Discharge Ignition), direkte Ansteuerung über ein 5V Signal:

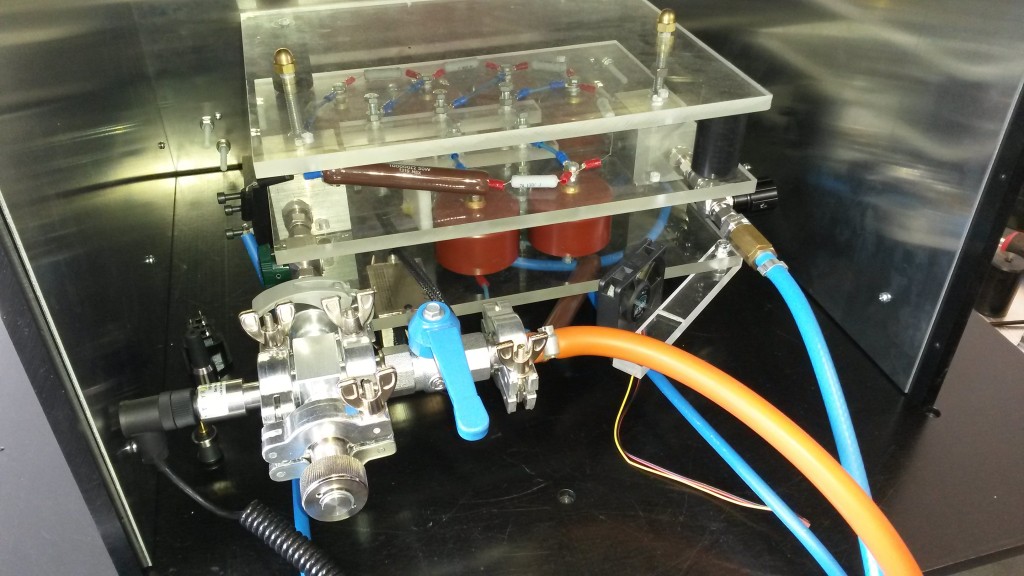

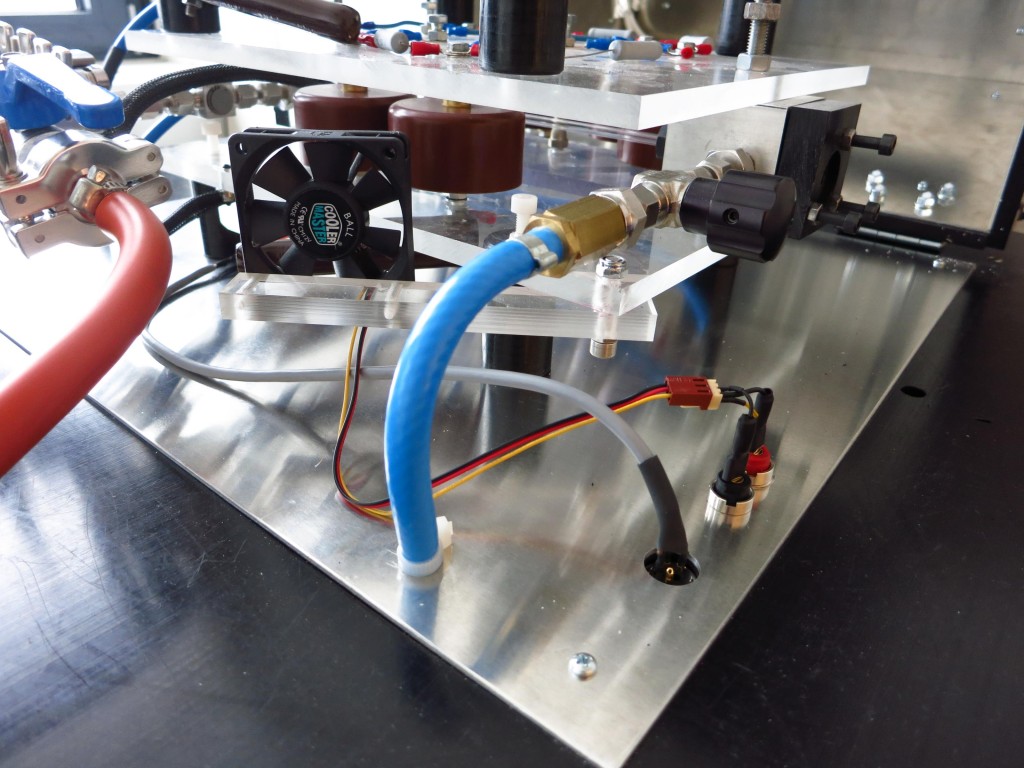

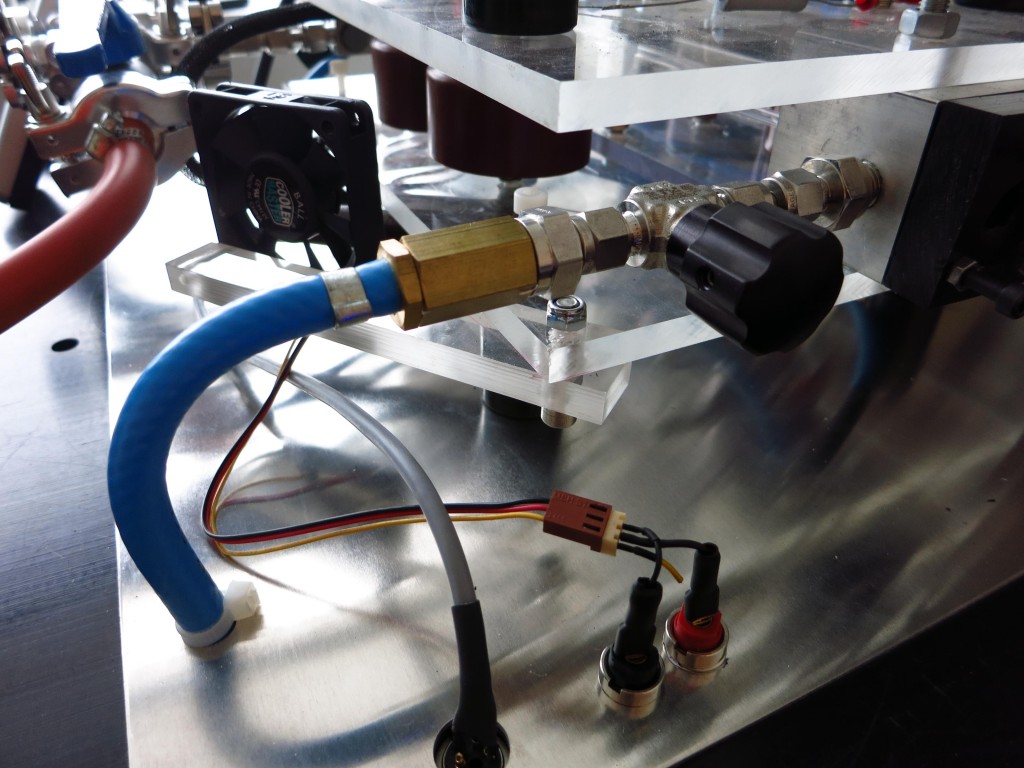

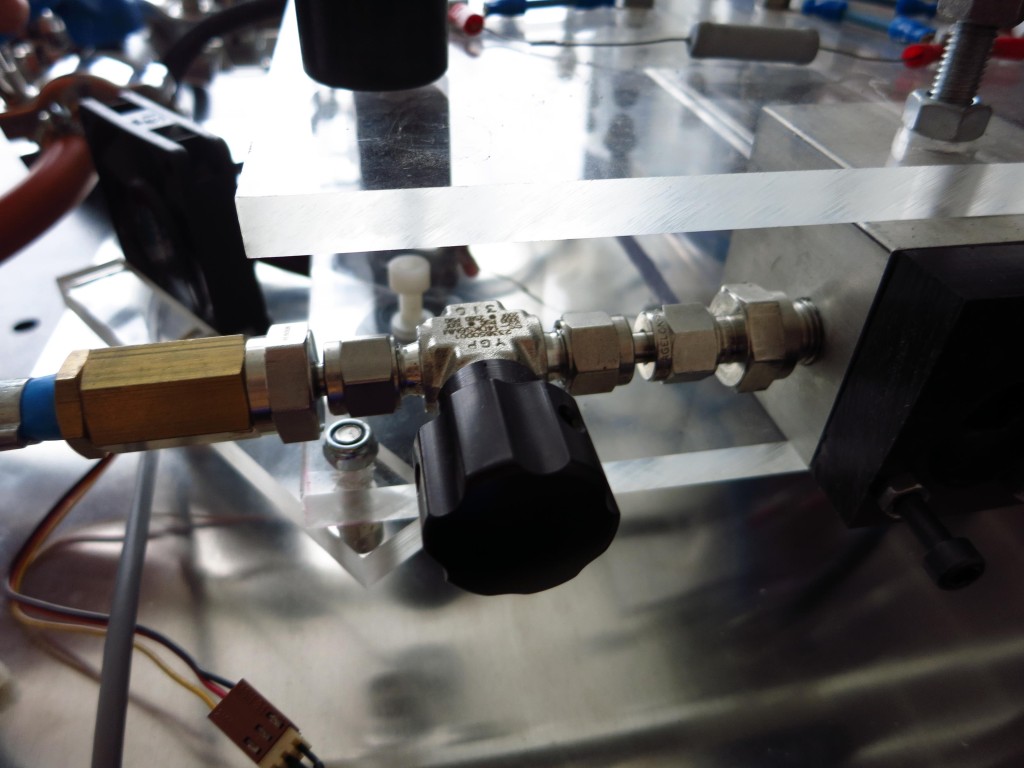

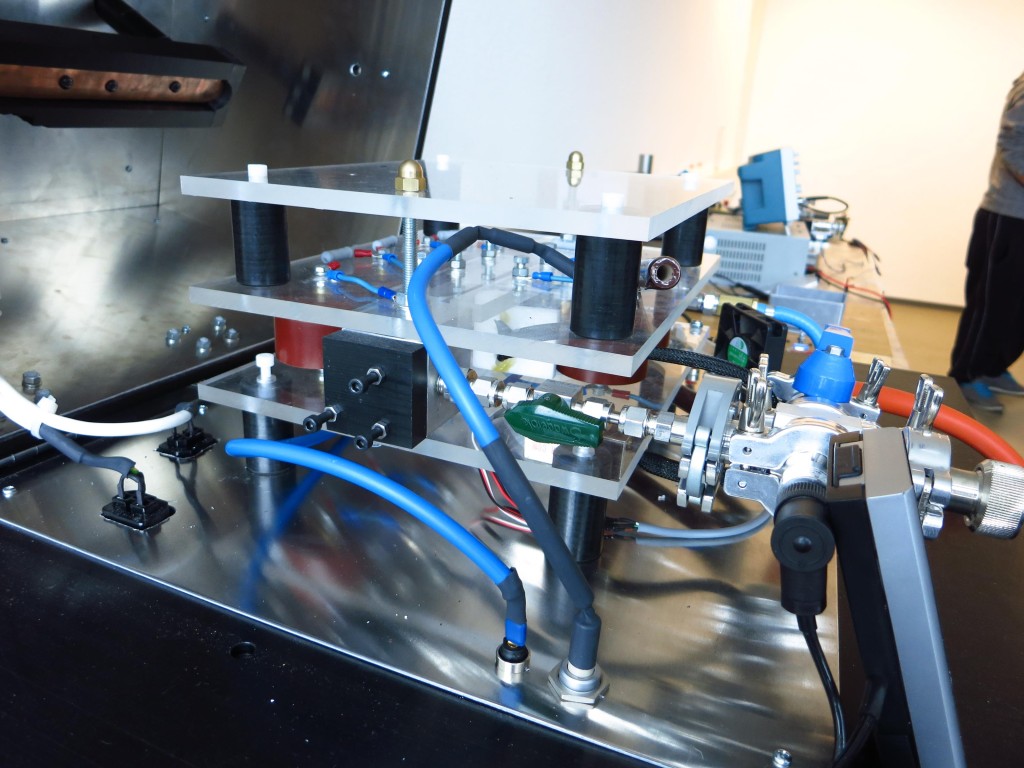

Das Vakuum-System

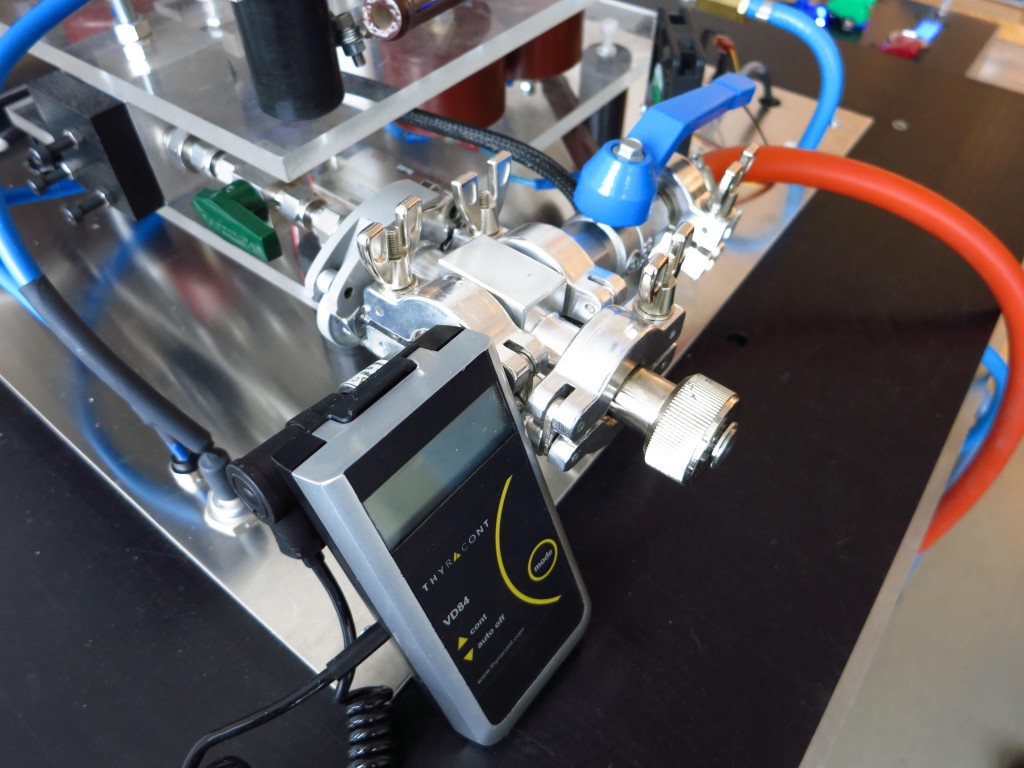

Das Vakuum-System für den Stickstofflaser gehörte zu einer sehr komplexen und problematischen Aufgabe. Die größte Hürde an dem Vakuum-System: Dichtigkeit. Alle Verbindungsteile mussten absolut fettfrei und staubfrei sein, dazu wurden die Teile z.B. in einem Ultrachallbad gesäubert. Mit dem Vakuum-System wird die Quarz-Kapillare evakuiert (Vakuum erzeugt) und über ein Nadelventil kann die Kapillare mit Stickstoff geflutet werden – unter einem einstellbaren Druck. Ein Druck von 10mbar hat sich innerhalb der Projektarbeit als optimal gezeigt.

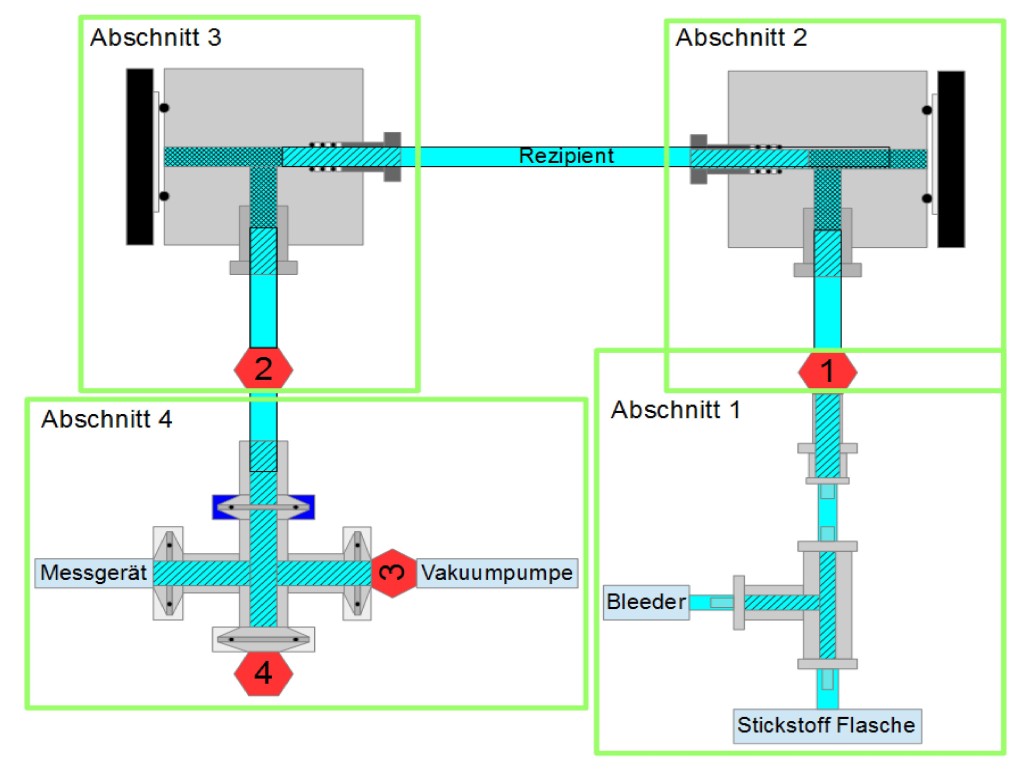

Der Aufbau des Vakuumsystems erfolgte in Flussrichtung des Gases, also in die Richtung in der das System geflutet wird. In Abschnitt 1 befindet sich die Stickstofflasche, sowie der Bleeder, an einem T-Stück aus Messing angeschlossen. Diese beiden Komponenten laufen zusammen auf ein Nadeldosierventil. Dieses Ventil dient dazu, den Stickstoff zu dosieren und somit den Druck in dem System zu regeln, sowie das System zum evakuieren abzudichten. Abschnitt 2 bildet mit Abschnitt 3 die letzte Funkenstrecke. Dazwischen befindet sich der Rezipient der geflutet, gespült oder evakuiert wird. In Abschnitt 3 befindet sich ein Kugelhahn, der dafür sorgt, dass das System nach dem Vorbereiten zum lasen und trennen von Abschnitt 4 immer noch Vakuumdicht ist. Der blaue Verschluss aus Abschnitt 4 ist ein Schnellspannring. Dies ist wichtig damit die Vakuum-Pumpe und das Messgerät vor dem Betrieb gelöst werden können, damit sie vor der Hochspannung geschützt werden. Das Messgerät befindet an der gegenüberliegenden Seite des Gasanschlusses, um es vor dem direkten Druck aus der Gasflasche zu schützen. Vor der Vakuum-Pumpe befindet sich Ventil 3 (Kugelhahn), hierüber kann der Anschluss von der Vakuum-Pumpe geschlossen werden, damit das Vakuum im System gemessen werden kann. Ventil 4 wird benutzt, sowohl um Abschnitt 4, als auch das ganze System (Abhängig von Ventil 2) mit Luft zu fluten.

Skizze des Vakuum-Systems:

Vakuumpumpe:

Vakuum-Messgerät:

Stickstoff-Flasche:

Mehr Bilder von dem System gibt es weiter unten unter “Gesamtaufbau“.

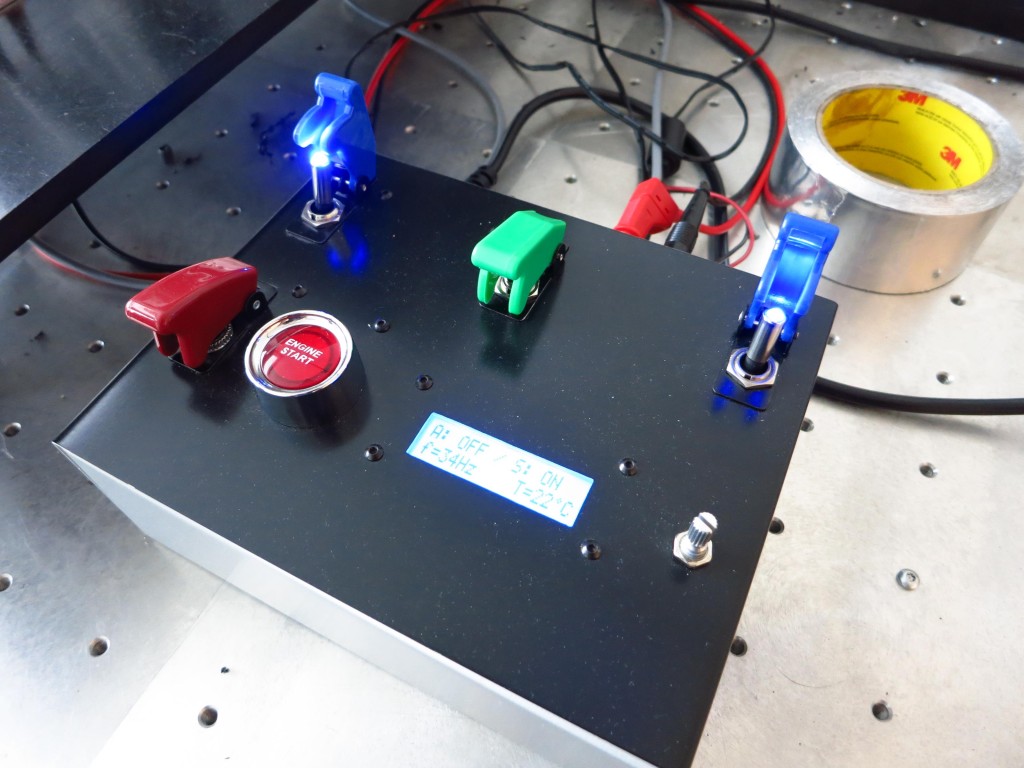

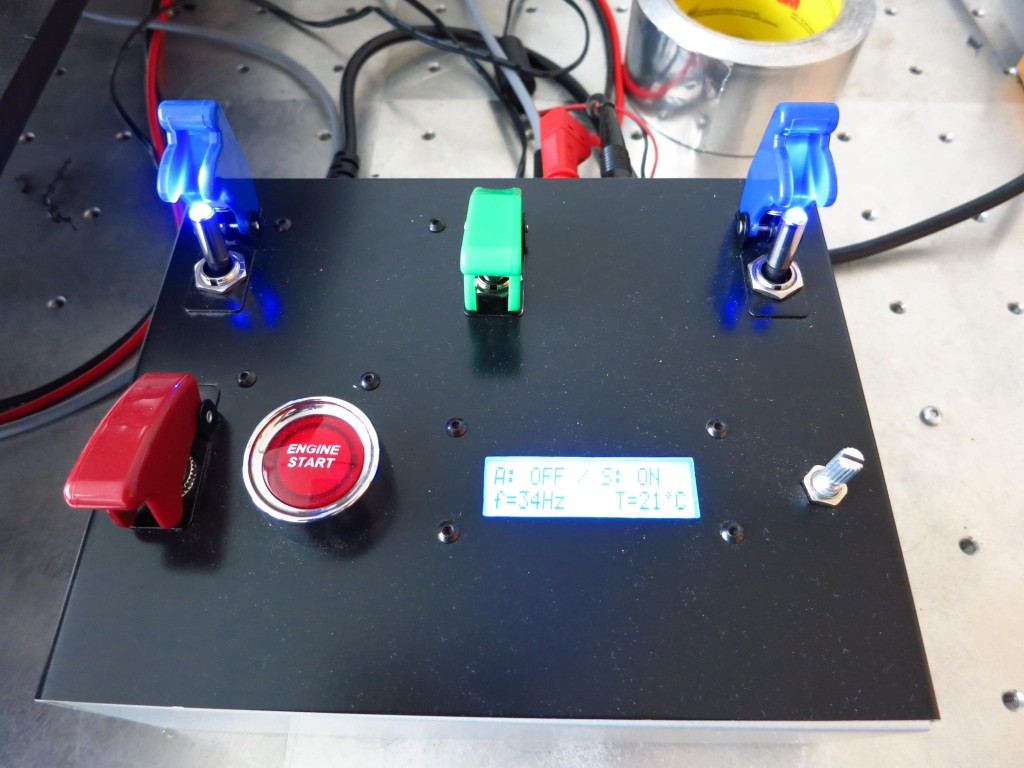

Steuerelektronik

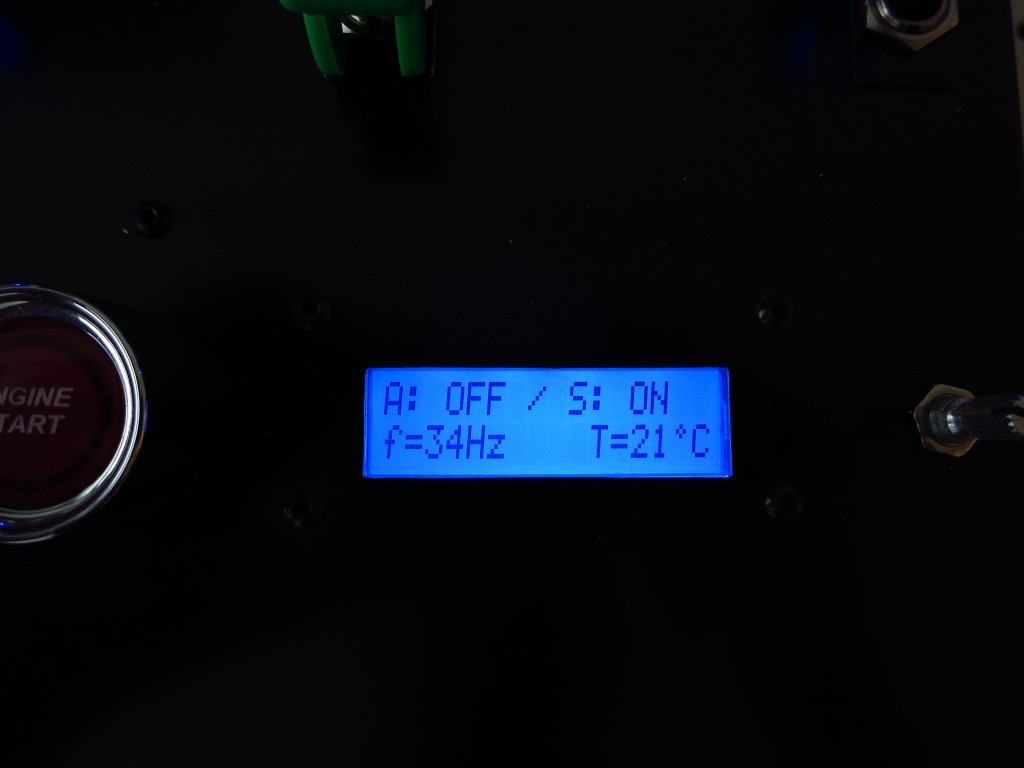

Für das Projekt „Stickstoff-Laser“ wurde eine Steuerelektronik entworfen, die eine einfache Steuerung des Lasers ermöglicht. Vor dem Projektstart wurden einige Bedingungen für die Steuerung festgelegt. Es wurden zwei verschiedene Modi vereinbart: Einzelschuss und Auto-Modus. Im Einzelschuss-Modus kann der Nutzer über einen Taster einen gezielten Laser-Impuls freigeben. Im Auto-Modus kann über ein Potentiometer eine bestimmte Frequenz eingestellt werden. Somit werden mehrere Laser-Impulse in einem bestimmten Takt freigegeben.

Die Steuerelektronik musste sehr viele verschiedene Stadien durchlaufen und hat sich bis zum fertigen Endprodukt sehr stark verändert. Da im Laufe der Zeit viele unvorhersehbare Probleme aufgetaucht sind, aber auch Probleme die nicht im Rahmen der Projektarbeit gelöst werden konnten, ist es doch gelungen eine stabile Steuerung für den Stickstoff-Laser herzustellen.

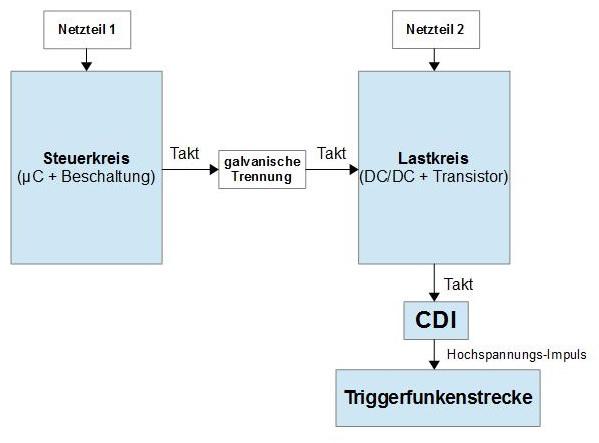

Eins der größten Probleme in der Entwicklung der Steuerelektronik waren EMV-Probleme (Elektromagnetische Verträglichkeit). Die Kombination zwischen Hochspannungs-Technik und empfindlicher Elektronik (z.B. Microcontroller) hat sich im Endeffekt als sehr komplex gezeigt. Die größten Störquellen beim Stickstoff-Laser sind der Marx-Generator und das Hochspannungs-Netzteil. Ein laufender 36kV Marx-Generator mit offenen Funkenstrecken erzeugt extrem viele EMV-Störungen. Diese starken Störungen sind z.B. erkennbar durch flackernde Monitore (PC, Smartphone, Handheld-Konsolen etc.), schlechte Verbindung zum Handy-Netz oder einer nicht mehr funktionierenden Tastatur oder Maus am PC. Die Störungen werden direkt über Luft und über das Strom-Netz (230V) übertragen, wobei die meisten Störungen in das Strom-Netz eingekoppelt werden. Die goldene Regel, die in diesem Projekt nach einer langwierigen Experimentierzeit gefunden wurde, lautet ziemlich einfach: Abstand. Alle empfindlichen Geräte müssen sich beim Betrieb des Stickstoff-Lasers in einem möglichst großen Abstand zum Laser und zum Hochspannungs-Netzteil befinden. Dies war am Anfang bei der Entwicklung des Marx-Generators in Verbindung mit der Steuerung ein großes Problem, da es bei dem Microcontroller immer wieder zu dauerhaften Neustarts gekommen ist. Dies hat im Auto-Modus zu einem unregelmäßigen Takt geführt, weil der MSP430 wieder am Programmanfang starten musste (Initialisierung). Um dieses Problem zu beheben, wurde eine verbesserte Außenbeschaltung des Controllers realisiert und der Abstand zum Marx-Generator wurde erhöht. Weiterhin wurde eine galvanischen Trennung zwischen Steuerkreis und Lastkreis aufgebaut.

Blockschaltbild Steuerelektronik:

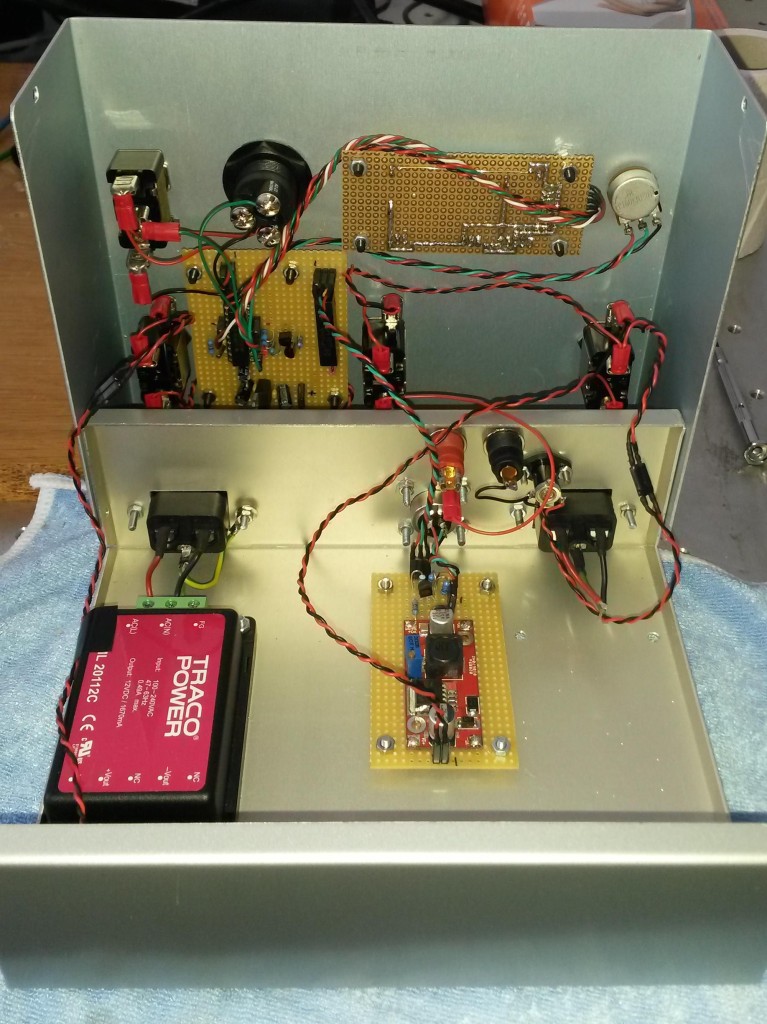

Steuergehäuse:

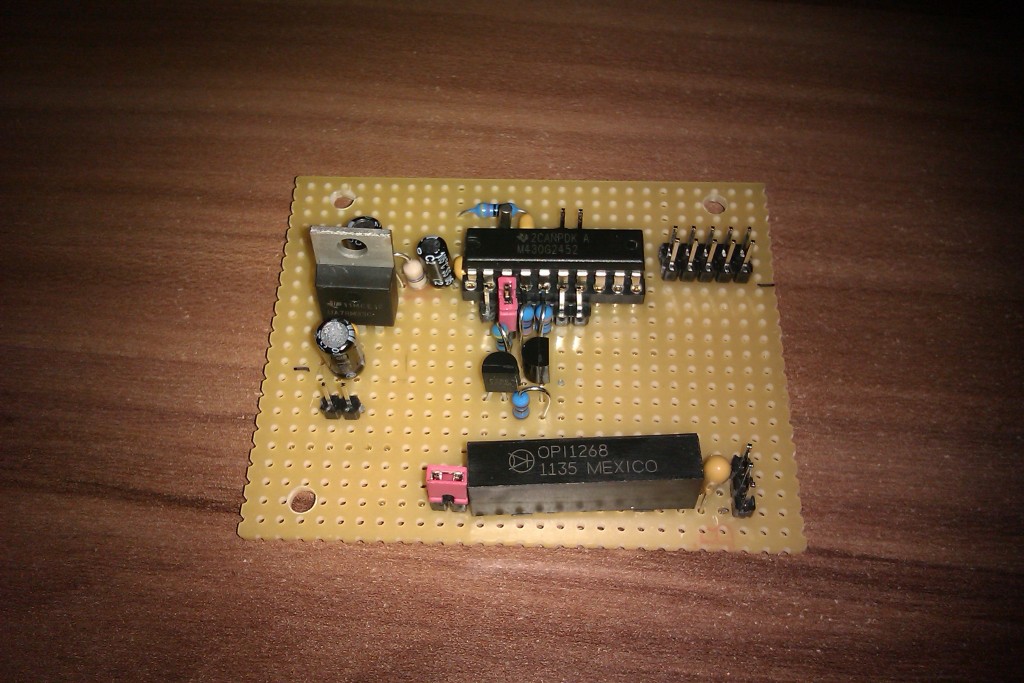

Steuerplatine (MSP430G2452, Optokoppler, Linearregler):

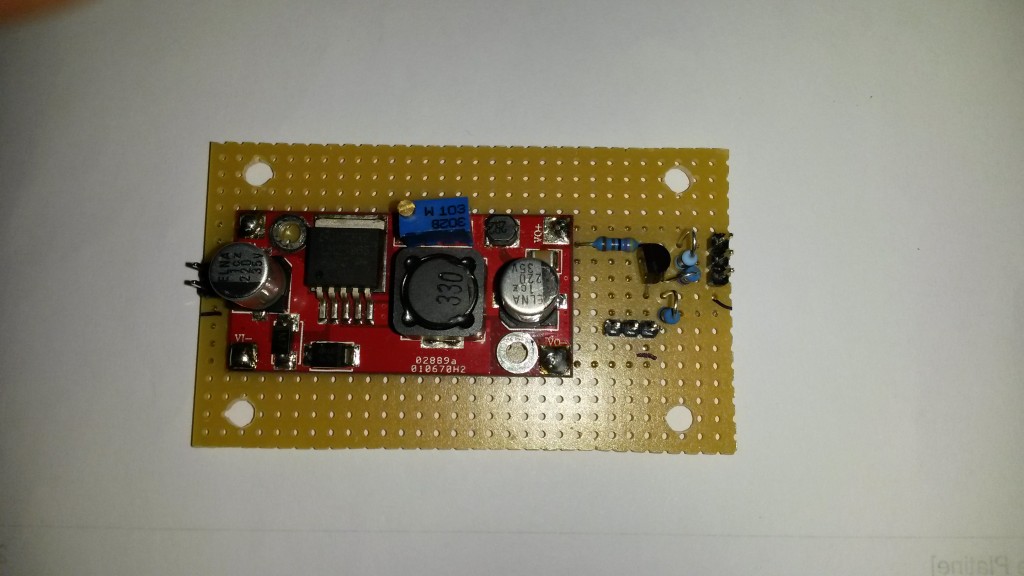

Lastplatine (DC/DC Converter, Pegelwandler):

Kriterien und Erklärung

Das fertige Design besteht, wie Anfangs erwähnt, aus verschiedenen Komponenten, welche in ihrer Gesamtheit den Laser bilden. Aus den gesammelten Erfahrungen mit den Testaufbauten und Prototypen gingen einige Kriterien hervor.

Die Funkenstrecken müssen in ihrem Abstand zueinander eingestellt werden können. Die komplette elektronische Verdrahtung des Marx-Generators muss sich innerhalb des Aufbaus befinden. Die Widerstände müssen so ausgelegt werden, dass sie einen Dauerbetrieb unbeschadet überstehen.

Der Marx-Generator sollte eine möglichst geringe Fläche einnehmen, damit die Quarz-Kapillare und die Funkenstrecken physikalisch nahe sind (maximaler Abstand etwa 15cm). Diese Nähe ist wichtig, da durch das entstehende UV-Licht den anderen Funkenstrecken eine erleichterte Zündung garantiert wird.

Die Kabel der CDI konnten nicht beliebig verlängert werden, da ansonsten die Qualität des Funken drastisch abgenommen hätte, weswegen die CDI mit in den Aufbau integriert werden musste. Weiterhin sollten sich im allgemeinen die Kabel nicht zu nahe kommen, um unnötige Störungen zu vermeiden.

Die Quarz-Kapillare muss derart in den Aufbau integriert werden, dass sie vakuumdicht ist. Es muss möglich sein, das komplette Vakuumsystem einfach zu bedienen, d.h. ohne großen Aufwand ein Vakuum zu ziehen und auch das System mit Stickstoff zu fluten.

Es muss eine Möglichkeit geben, das System spannungsfrei zu schalten, nachdem der Laser ausgeschaltet wird (Kondensatoren können noch immer Spannungen führen). Es müssen Sicherheitsmechanismen eingebaut werden, die das System sofort stoppen, wenn der Deckel während des Betriebs geöffnet wird.

Es muss eine Optik vorgesehen werden, die sich auf der gleichen Achse wie die Quarz-Kapillare befindet. Diese Optik soll aus einem Spiegel und einem Fenster bestehen.

Um mögliche stehende Funken zu vermeiden, muss ein Lüfter integriert werden.

Nach diesen Kriterien wurde das System entwickelt, einige Veränderungen wurden im Laufe der Zeit erst deutlich weswegen diese nachträglich eingebaut wurden.

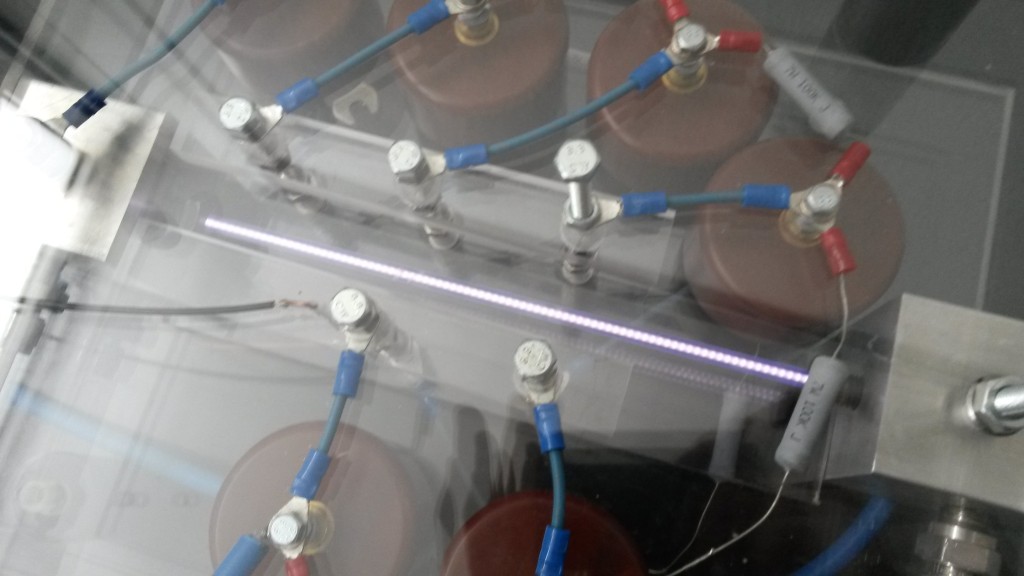

Der Marx Generator wurde so geplant, dass die Kondensatoren (Rote Bauteile) und Funkenstrecken (Mittlere 5 Schrauben) auf eine möglichst kleine Fläche passen. Den zentralen Punkt bildet die Glaskapillare (Violetter Strahl), in welcher sich der Laserstrahl bildet. Die beiden Aluminiumblöcke an den Rändern des Aufbaus bilden die letzte Funkenstrecke, zwischen denen sich der Laserstrahl bildet. Diese beiden Blöcke müssen direkt mehrere Aufgaben erfüllen.

1. Funktion als letzte Funkenstrecke des Marx Generators

2. Schnittpunkt zwischen dem Marx Generator und dem Vakuumsystem

3. Müssen die optischen Elemente (Spiegel/Fenster) enthalten

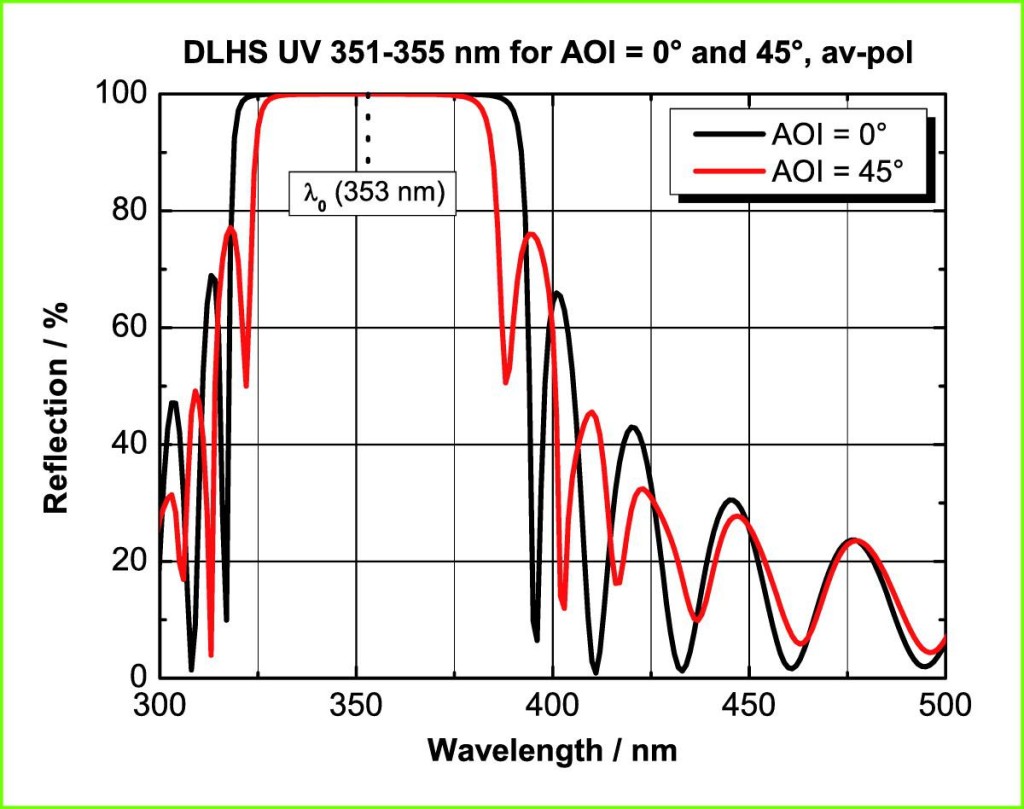

Die Optik besteht aus zwei Elementen, zum einen ein Spiegel und zum anderen ein durchsichtiges Fenster. Der Spiegel hat einen sehr hohen Reflexionsgrad im UV-Bereich (>99%) und dient dazu, dass der Strahl auf dieser Seite reflektiert wird und nur auf der Fensterseite austreten kann.

Die Wellenlänge des Stickstoff-Lasers liegt bei 337,1nm. Damit der Spiegel ausgerichtet werden kann und gleichzeitig das System Vakuumdicht hält, wurde eine spezielle Halterung konstruiert. Diese Halterung kann über drei Schrauben verkippt werden, bis der Spiegel exakt ausgerichtet ist. Zum Justieren empfiehlt sich ein externer Laser (z.B. Helium-Neon), womit sich der reflektierte Strahl verfolgen lässt.

Reflexionsgrad Spiegel (qioptiq):

Nach dem Abschalten des Lasers können die Kondensatoren weiterhin eine Spannung führen. Um sicherzugehen, dass das System Spannungsfrei ist, wurde ein Kurzschlussbügel entworfen. Dieser wird auf die beiden Aluminiumblöcke (letzte FS) gesetzt und schließt damit das System kurz. Im wesentlichen besteht dieser Bügel aus einer Kupferschiene die auf zwei Hutmuttern gesetzt wird, welche mit den beiden Aluminiumblöcken verbunden sind. Sind die beiden Funkenstrecken kurzgeschlossen, kann der Laser nicht zünden und die Kondensatoren sich nicht aufladen. In das Gehäuse wurden zwei Positionsendschalter eingebaut, welche das komplette System vom Stromkreis trennen, sollte das Gehäuse geöffnet werden. Die beiden Schalter sind am Gehäuse befestigt und schließen den Kontakt sobald das Gehäuse zu ist:

Bilder vom Aufbau (gemischt)

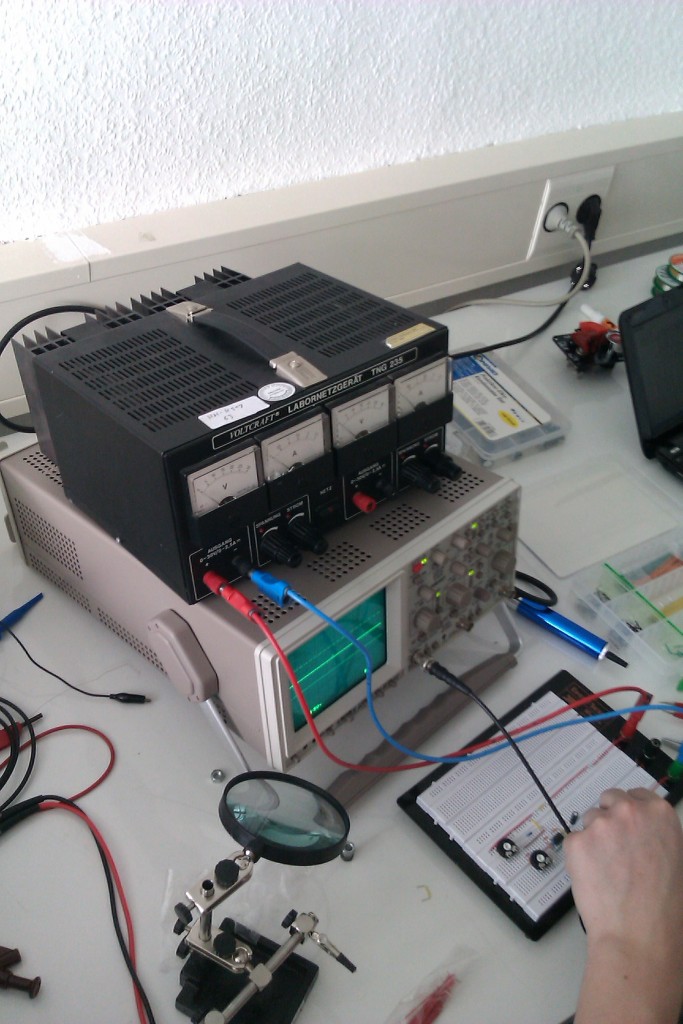

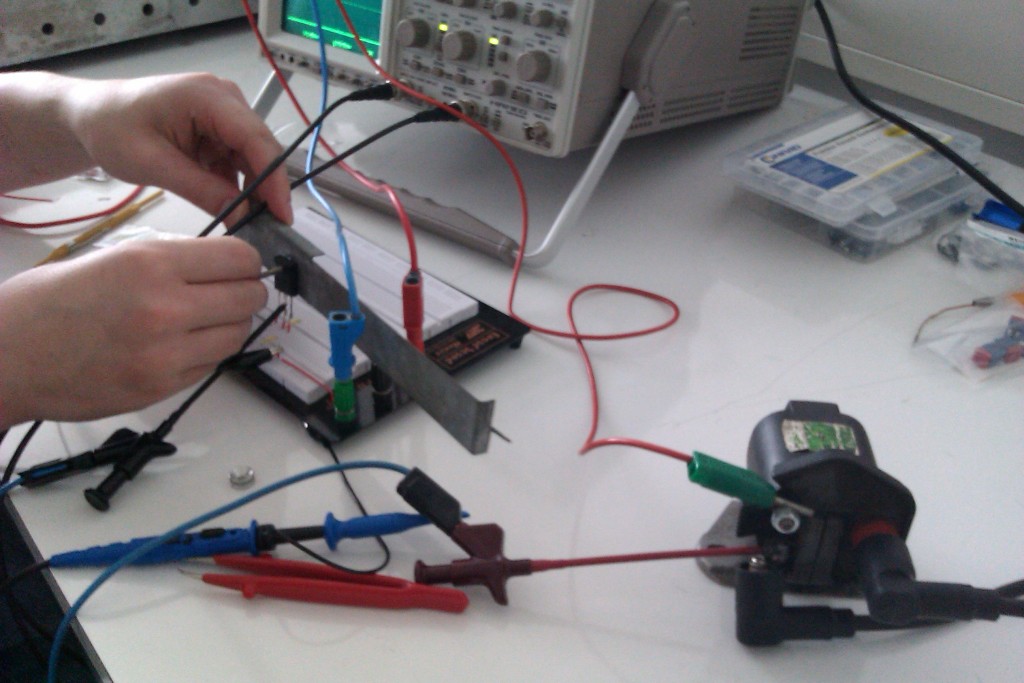

Erste Gehversuche, um eine KFZ-Zündspule anzusteuern:

Jap, ein MOSFET kann bei 2A unglaublich heiß werden:

Takterzeugung über einen MSP430, der MOSFET hat einen ordentlichen CPU-Kühler bekommen, die Zündspule läuft:

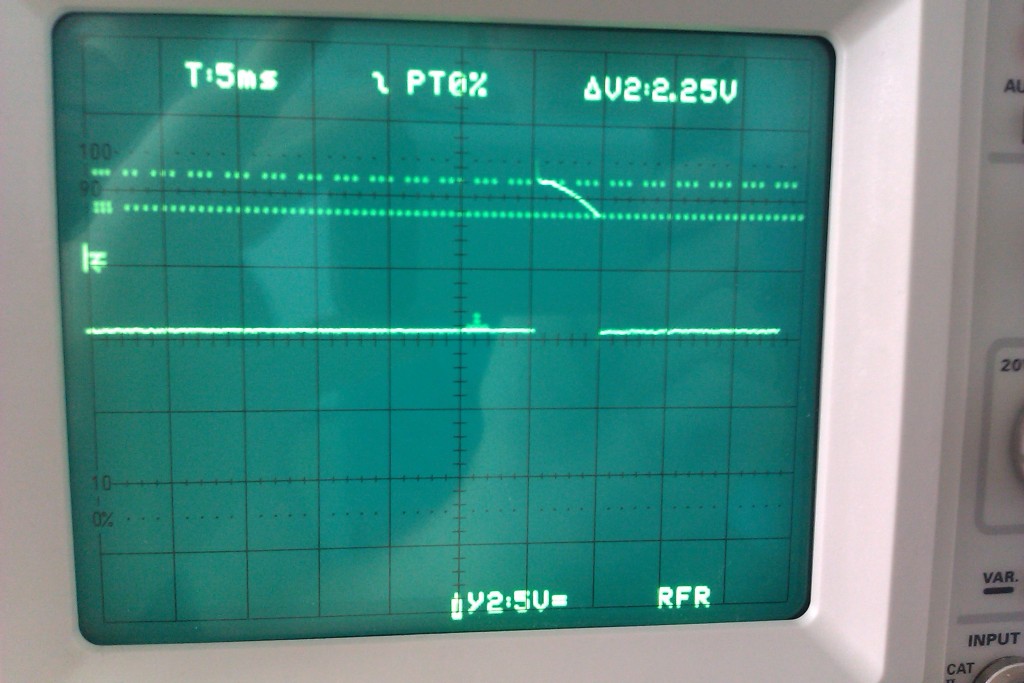

Takt prüfen am Oszilloskop:

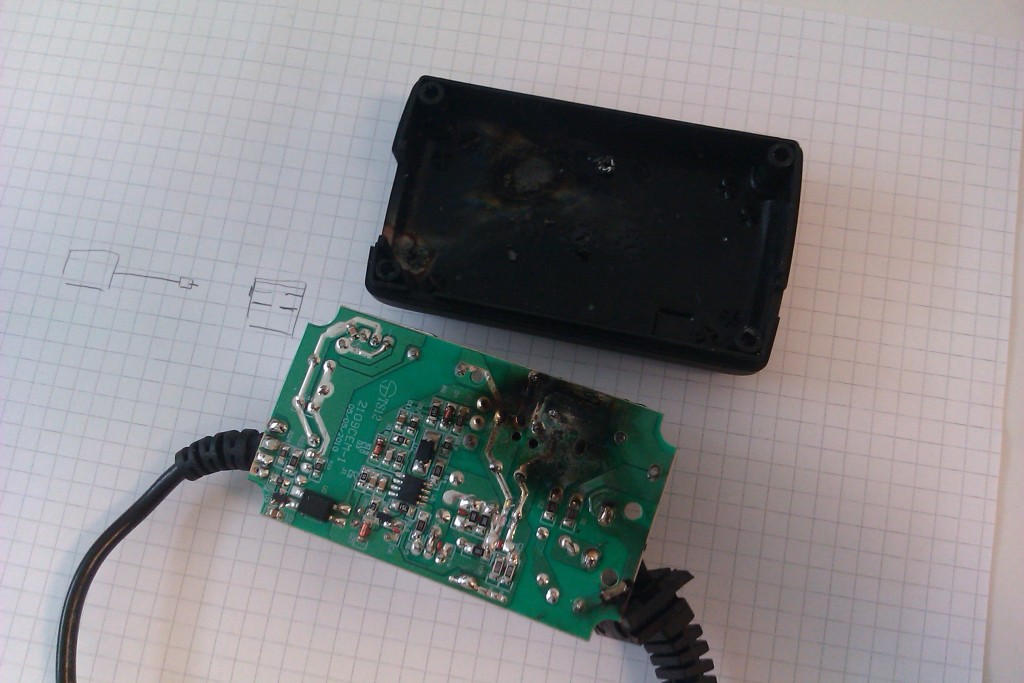

Die KFZ-Zündspule wurde durch eine CDI (Capacitor Discharge Ignition) ersetzt:

Ein kaputtes Netzteil von Traco (Hochspannung lässt Grüßen):

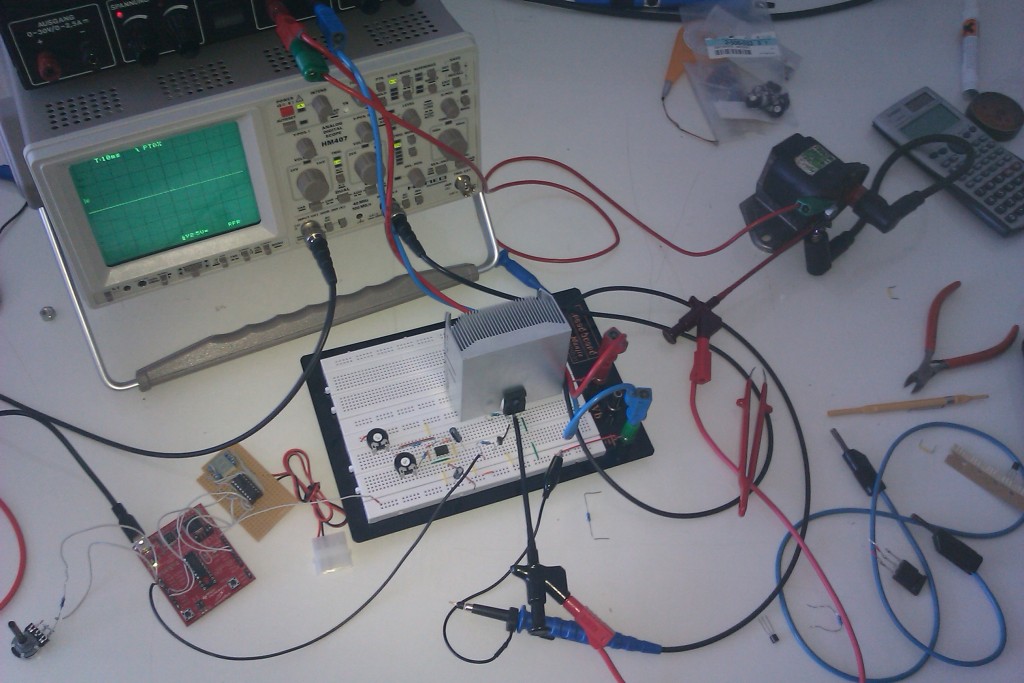

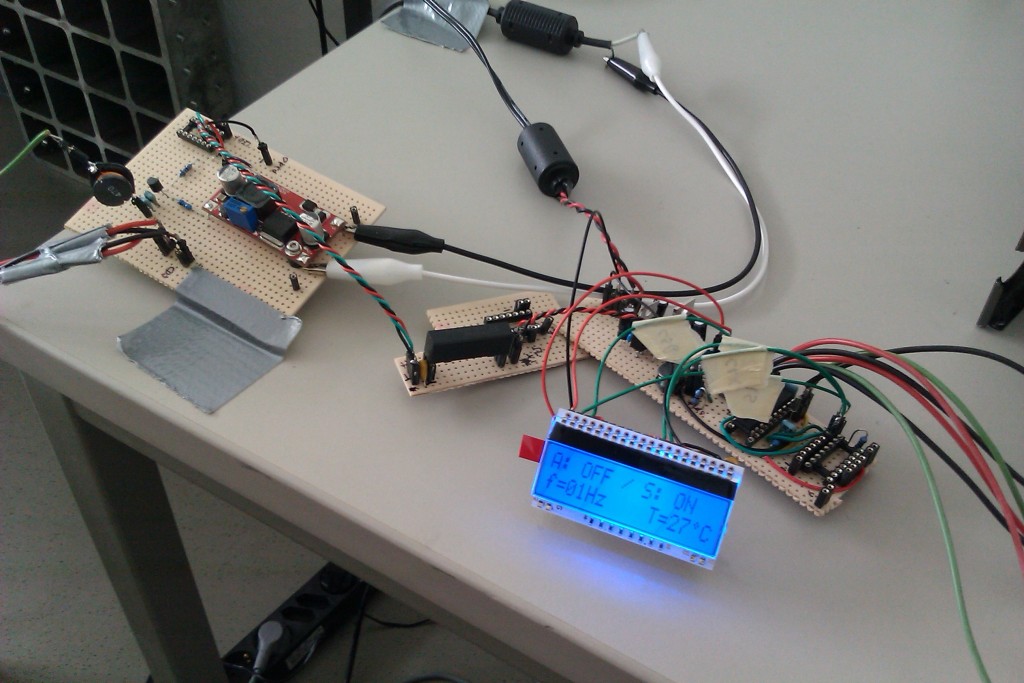

Testaufbau der Steuerelektronik, DOGM162 Display und ein dicker Optokoppler:

Der Marx Generator nimmt langsam Form an und die Widerstände/Kondensatoren/Funkenstrecken werden verschraubt:

Der Marx Generator läuft:

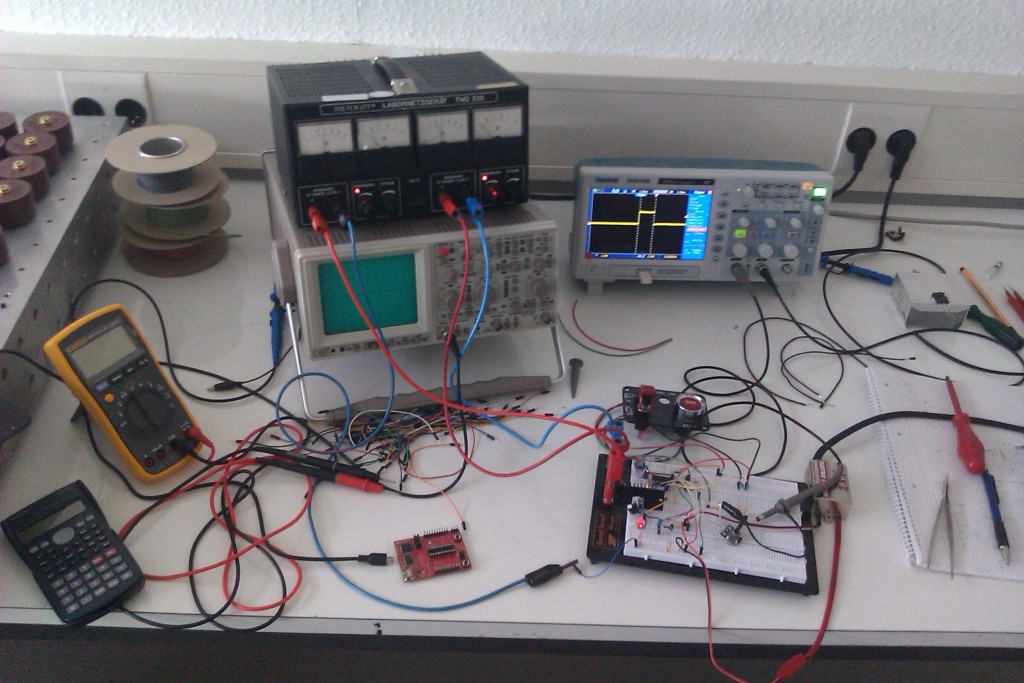

Triggerung des Marx Generators über die CDI + Steuerelektronik (Testaufbau):

Der Marx Generator wird neu verschraubt für die finale Version des Stickstofflasers:

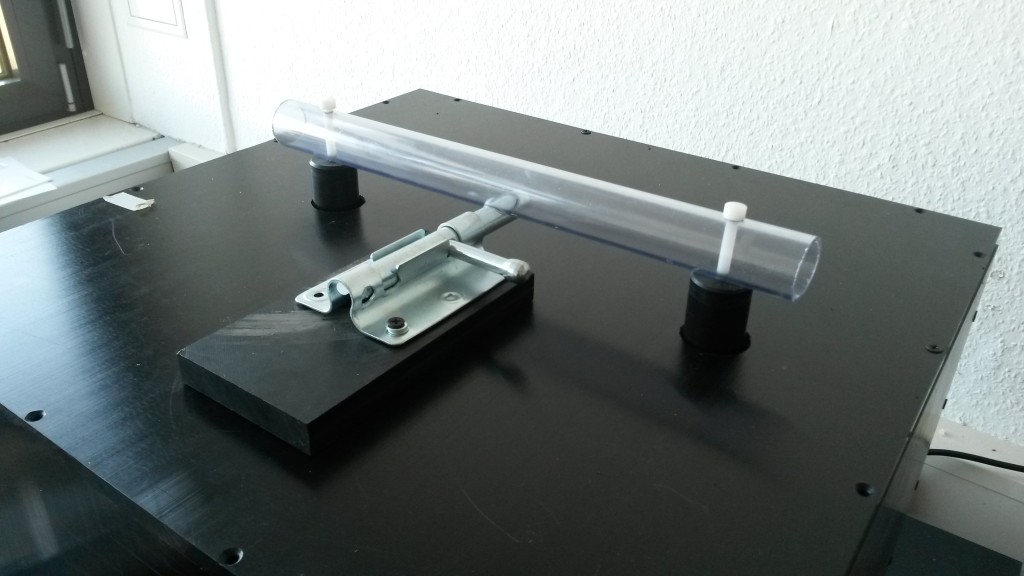

Die schlimmste Aufgabe überhaupt… die Quarz-Kapillare in die Alu-Blöcke (die letzte Funkenstrecke vom Marx Generator) schieben. Hier sind einige Kapillare kaputt gegangen. Auf dem Foto sieht man das letzte Exemplar:

Soweit fertig verschraubt und bereit für Testläufe, hier gab es noch einige EMV-Probleme:

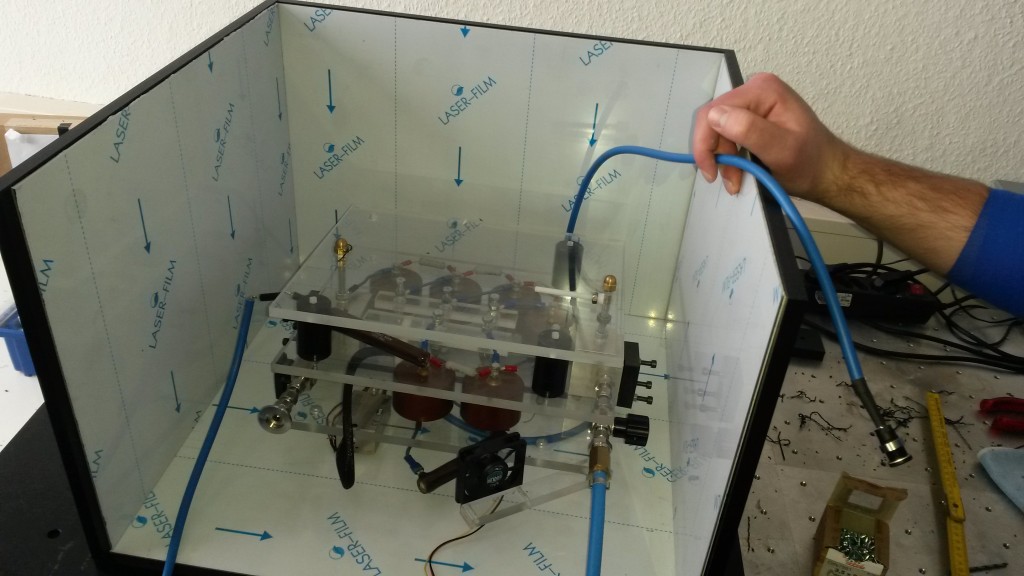

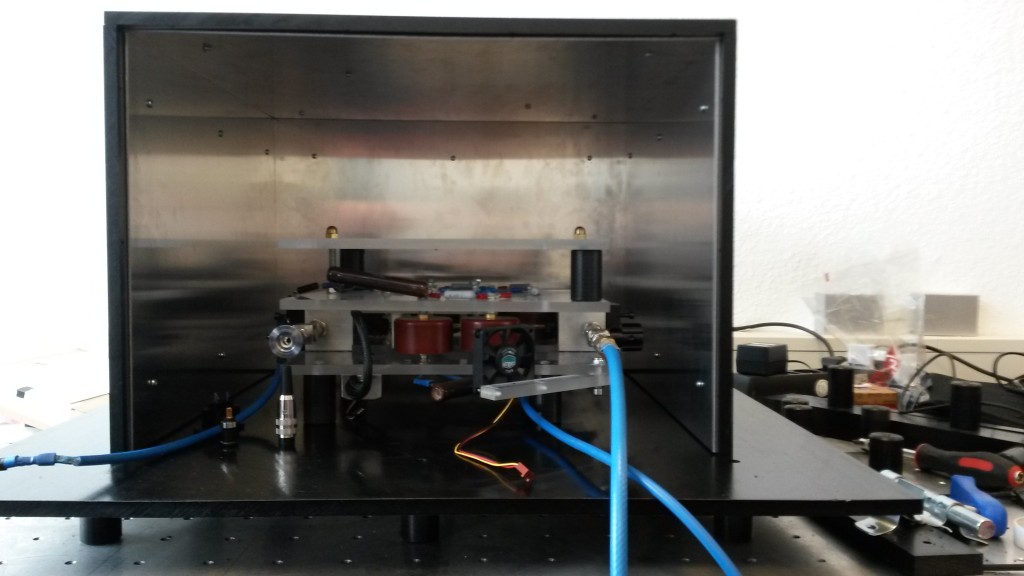

Marx Generator mit angeschlossenem Vakuum-System:

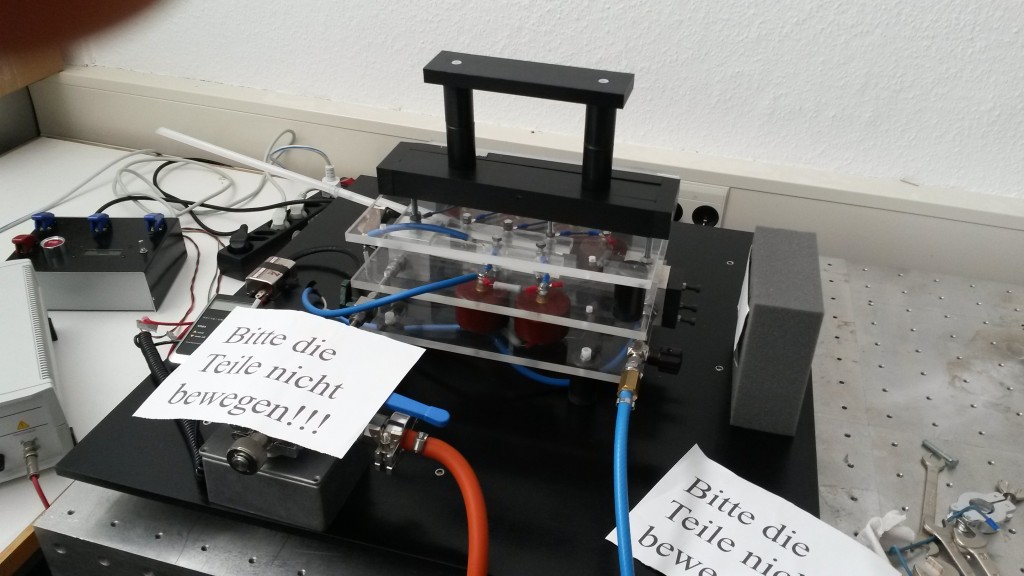

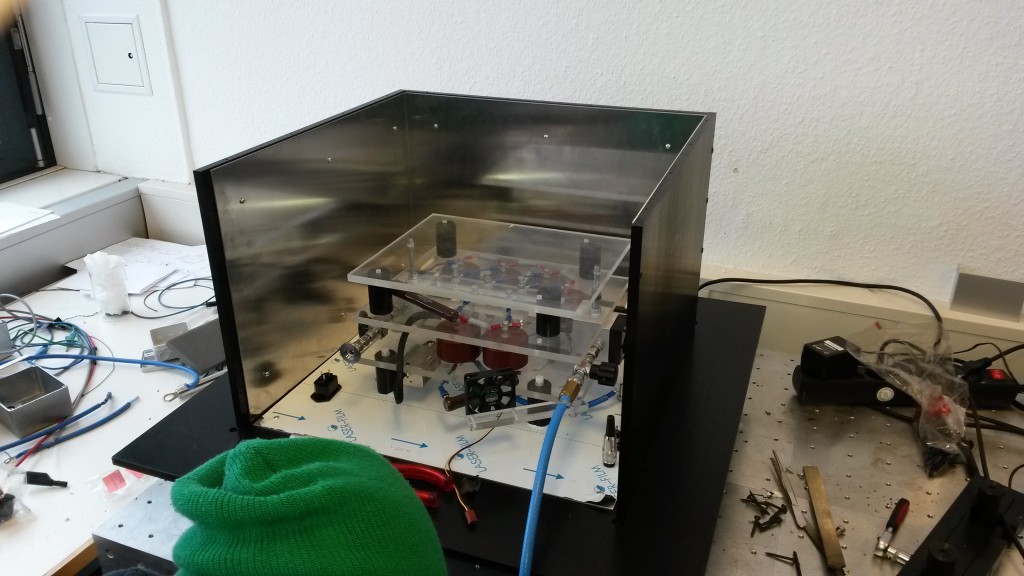

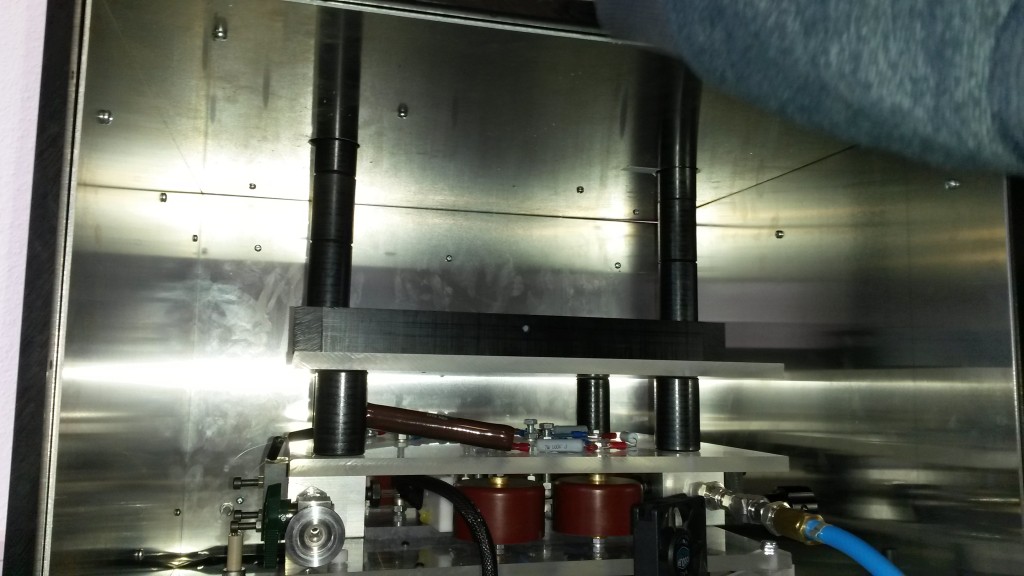

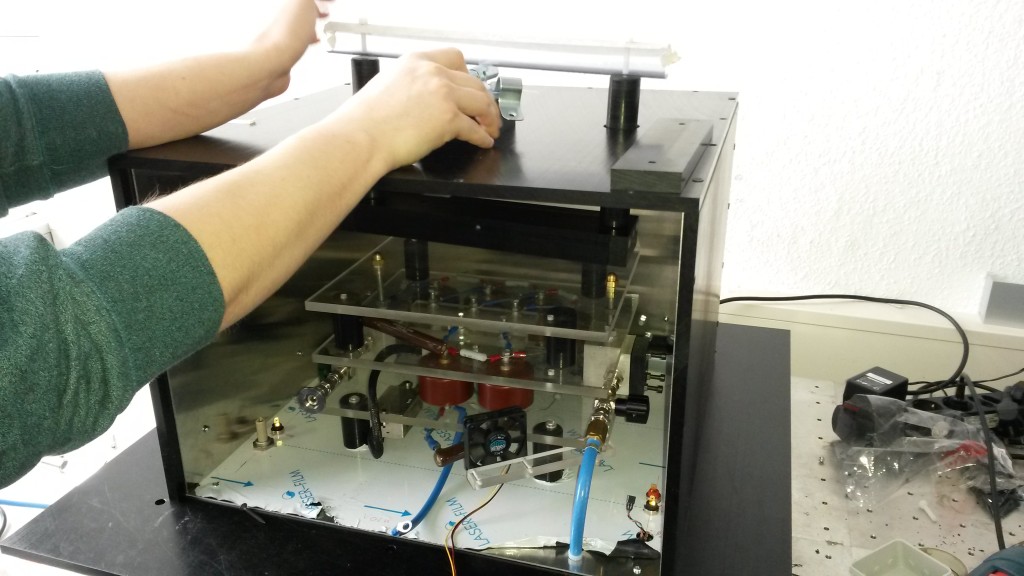

Soweit fertig! Ganz oben auf dem Laser, kann man den Entladebügel sehen, um den Marx Generator zu entladen (Ladekapazitäten):

Plasma in der Quarz-Kapillare:

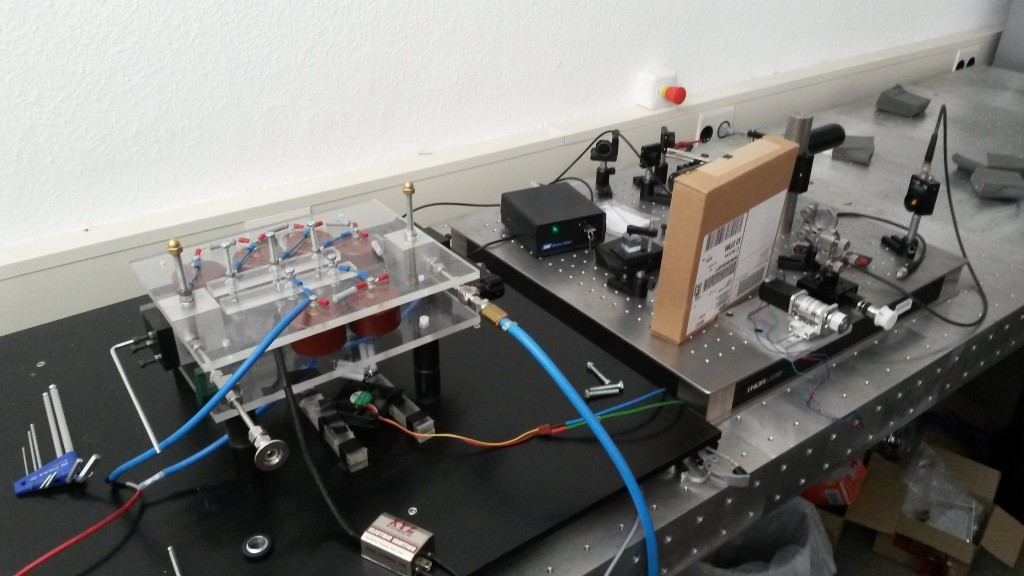

Justierung des Stickstofflasers über einen Helium-Neon-Laser:

Der Stickstofflaser funktioniert, allerdings läuft die Steuerelektronik noch nicht ganz Rund:

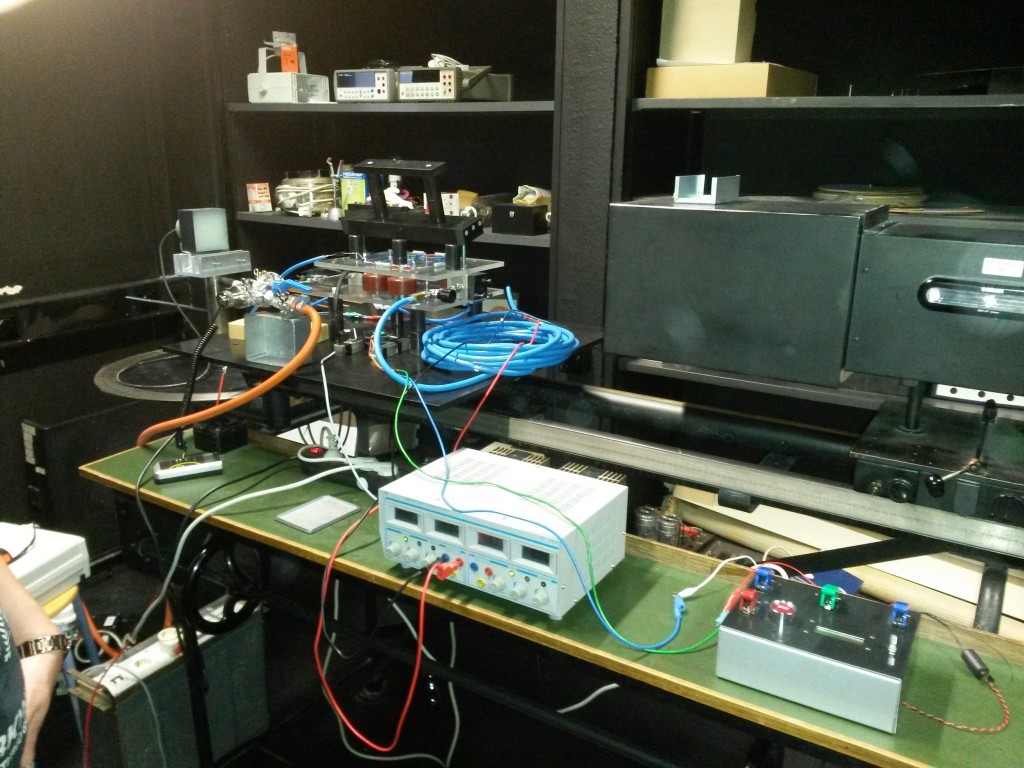

Testaufbau im schwarzen Labor:

Helium-Neon-Laser:

Ein dicker Drahtwiderstand (100kohm/50W):

Hutmuttern als Funkenstrecke, extrem abgenutzt:

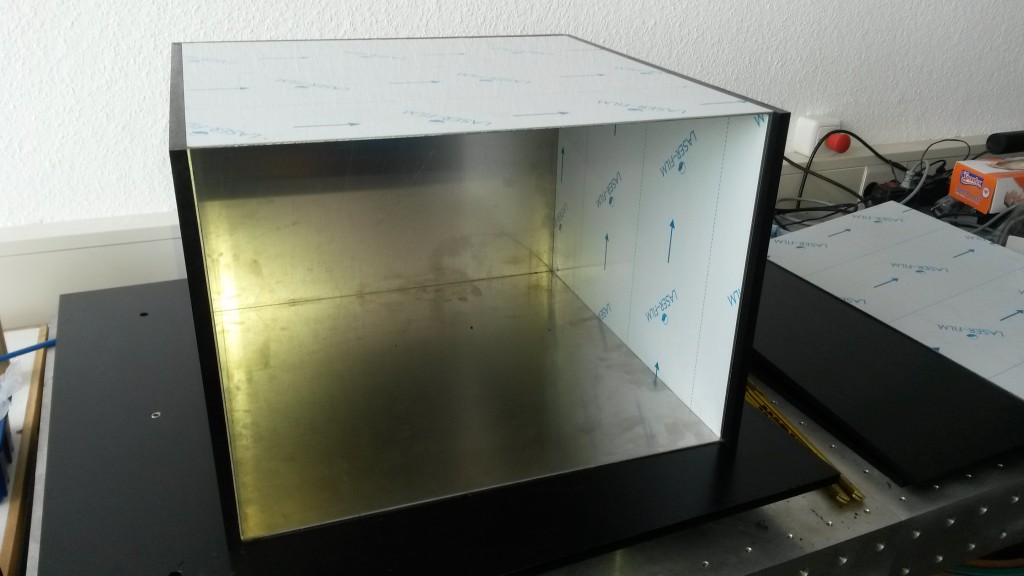

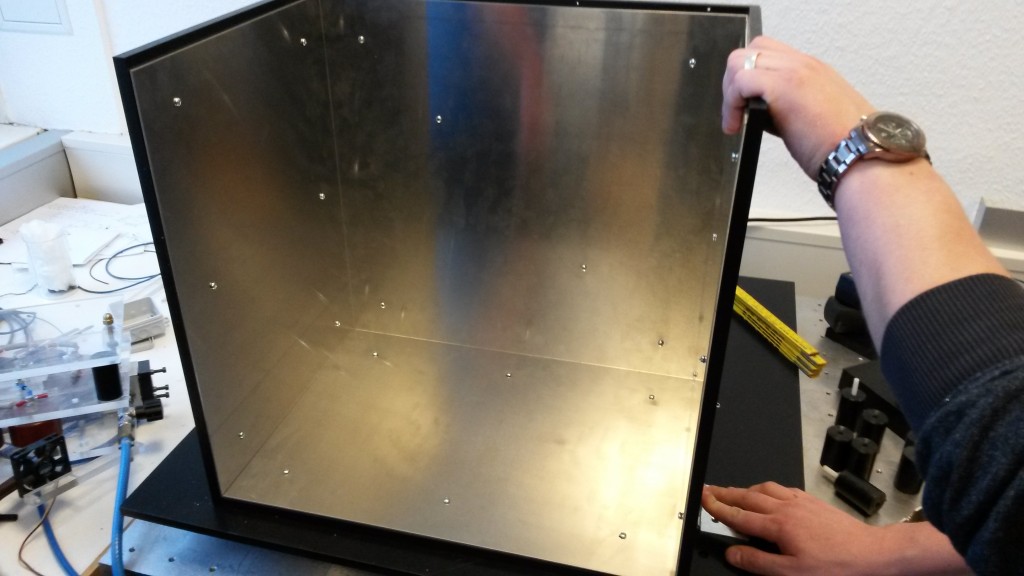

Das Gehäuse wird aufgebaut:

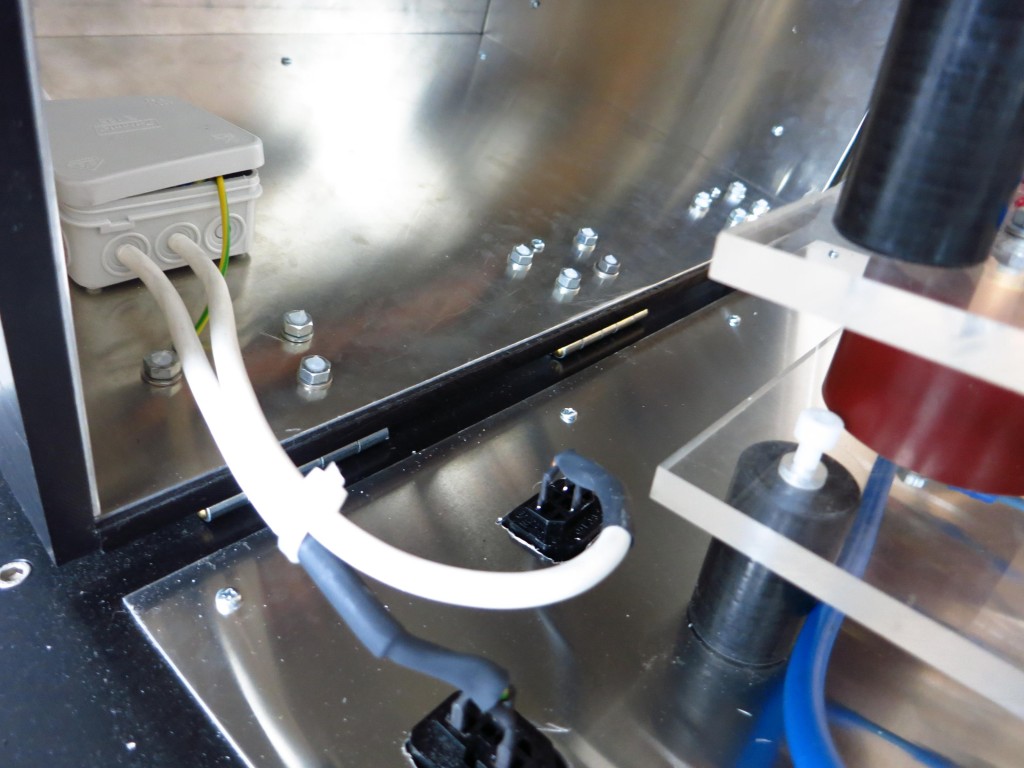

Aluminium-Platten im Gehäuse, gegen EMV-Störungen (hat nicht wirklich etwas gebracht):

Das Chaos beherrscht die Welt:

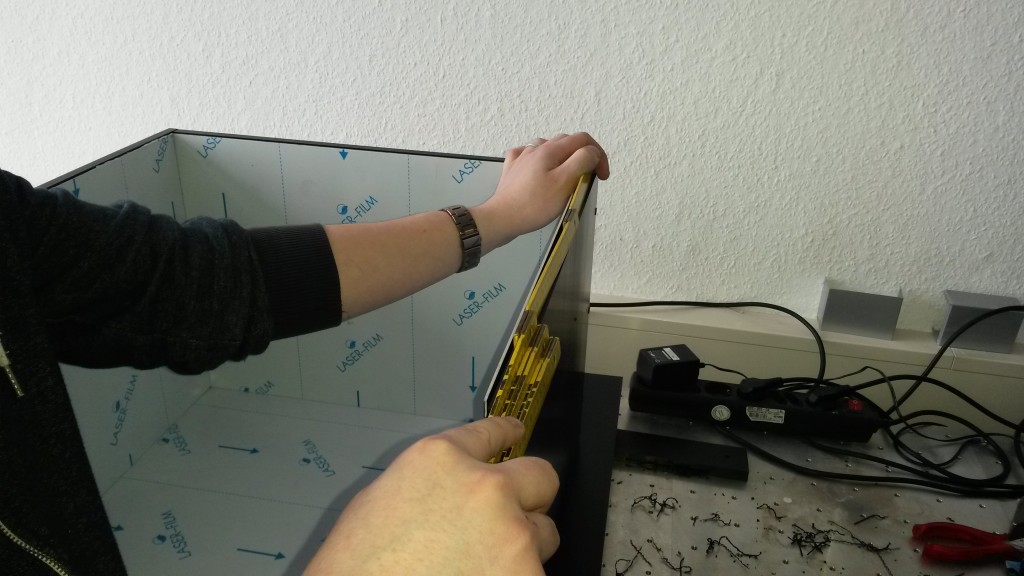

Immer schön den Zollstock benutzen:

Der Laser passt ins Gehäuse, ein Fortschritt:

Das Gehäuse kann aufgeklappt werden (bzw. es soll, hier wurde es gerade aufgebaut), hier wurden die Scharniere angebracht:

Hier wurden die Löcher für die Anschlüsse usw. gebohrt und noch einiges angepasst:

Die erwähnten Scharniere (siehe etwas weiter oben):

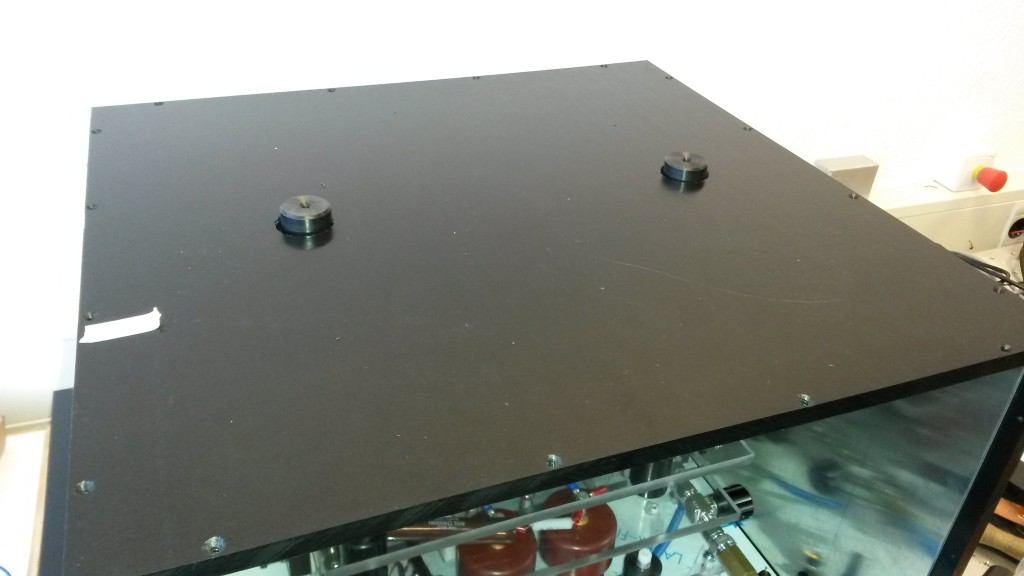

Löcher für den Entladebügel:

Löcher für die Anschlüsse bohren:

Anpassungen für den Entladebügel:

Etwas Chaos:

Der Entladebügel sitzt:

Super Bericht!

2 Fragen und 2 Tipps dazu.

1. Frage: wie lang ist die Kapillare?

2. Frage: wurde die Pulsenergie gemessen? Der laser-aktive Zustand des angeregten N2 ist enorm kurzlebig (ns) -> eine sich langsam aufbauende oder langanhaltende Entladung aus grosser Kondensatorbank (viel Kapazität) bringt nichts ausser Hitze, besonders wenn die Verdrahtung viel Induktivität hat.

1. Tipp: möglichst breite Kupferbänder statt Kabel im Hochspannungskreis verwenden, möglichst flacher und kompakter Aufbau, Ecken und Kanten in der Schaltung vermeiden. Das reduziert die Induktivität des Marx-Generators und des gesamten Entladungskreises, es beschleunigt den Aufbau der Entladung -> mehr Laser-Energie bei gleicher Kapazität und Spannung des Generators (more bang for the buck).

2. Tipp: für wirklich gute EMV braucht es ein rundum metallisch leitend geschlossenes (durchgehend verlötetes oder verschraubtes) Gehäuse, nicht einfach einen mit Alu-Platten ausgelegten Kasten. Einzelne Platten, auch wenn sie noch so genau geschnitten und gefügt sind, bilden an den Stossstellen (Kanten) wunderbare Schlitzantennen, die die Abstrahlung evtl. sogar noch verstärken. Alle Durchführungen (elektrisch, optisch und pneumatisch) bedürfen sorgfältiger Schirmmassnahmen: Durchbrüche durch den Metallschirm müssen so klein wie möglich sein, unnötige Durchbrüche vermeiden. Für die Sicherheit Bleeder-Widerstände (10-100MOhn) parallel zu den Kondensatoren anbringen anstelle der handbetätigten Kurzschlussbrücke -> 2 fette Löcher weniger. EMV-Dichtfederleisten rund um den klappbaren Gehäusedeckel, auf ganzer Länge angelötet. Verschluss des Deckels mit starken Spannern für genügenden, gleichmässigen Kontaktdruck. Alle elektrischen Durchführungen mit Pi-Durchführungsfiltern versehen (genügend spannungsfest, bzw. die Hochspannung innerhalb des Abschirmgehäuses erzeugen). Gas-und Vakuumschläuche so dünn wie möglich (bei 10mbar geht das noch gut mit ein paar Millimetern Durchmesser, erst bei Hochvakuum werden die Rohre dicker), durch kurze eingelötete Rohrstücke führen. Laserstrahl ebenfalls durch ein Metallrohrstück herausführen.

zu 1) 20cm oder 25cm (müsste ich noch mal in die Doku genauer reingucken)

zu 2) Wurde nicht gemessen, war “nur” eine Projektarbeit.

Zu den Tipps:

Hatten wir auch fast alles auf unserer Liste stehen. Viele Sachen konnten wir nicht mehr realisieren, weil die Projektarbeit auch fertig werden musste (und unser Budget von 4000€ auch irgendwann erschöpft war).

Aber vielen Dank für die vielen Tipps! Der Laser ist sowieso nicht mehr aktiv und vergammelt irgendwo in der Physik-Sammlung. Vielleicht wird es nochmal von ein paar Studenten optimiert.